- No.609, Centre Of Huijin Nanxiang, Yinxiang Road, Nanxiang Town, Jiading District, Shanghai, China

- sherry@sanmachines.com

- +86-18616767021

Fatores que afetam a qualidade da soldagem a laser!

A soldagem a laser é atualmente o principal método recomendado para soldagem de bateria de alta qualidade. A soldagem a laser é um processo no qual um feixe de laser de alta energia irradia a peça de trabalho, fazendo com que a temperatura de trabalho suba drasticamente, a peça derreta e se reconecte para formar uma conexão permanente. A resistência ao cisalhamento e a resistência ao rasgo da soldagem a laser são relativamente boas. A condutividade, resistência, estanqueidade, fadiga do metal e resistência à corrosão da soldagem a bateria são critérios típicos de avaliação da qualidade da soldagem.

Existem muitos fatores que afetam a qualidade da soldagem a laser. Alguns deles são extremamente fáceis de flutuar e têm instabilidade considerável. Como definir e controlar corretamente esses parâmetros para que sejam controlados dentro de uma faixa adequada durante a soldagem a laser contínua de alta velocidade para garantir a qualidade da soldagem. A confiabilidade e a estabilidade da formação de solda são questões importantes relacionadas à aplicação prática e industrialização da tecnologia de soldagem a laser. Os principais fatores que afetam a qualidade da soldagem a laser são equipamentos de soldagem, condições da peça e parâmetros do processo.

1) Os requisitos de qualidade do equipamento de soldagem para lasers são principalmente modo de feixe, potência de saída e estabilidade. O modo de feixe é o principal indicador da qualidade do feixe. Quanto menor a ordem do modo de feixe, melhor o desempenho de foco do feixe, menor o ponto, maior a densidade de potência com a mesma potência do laser e maior a profundidade e a largura da solda. Geralmente, o modo fundamental (TEM00) ou o modo de baixa ordem é necessário, caso contrário, é difícil atender aos requisitos de soldagem a laser de alta qualidade. Atualmente, ainda existem algumas dificuldades no uso de lasers domésticos para soldagem a laser em termos de qualidade do feixe e estabilidade de saída de energia. A julgar pela situação no exterior, a qualidade do feixe e a estabilidade da potência de saída dos lasers já são bastante altas e não se tornarão um problema para a soldagem a laser. O maior fator que afeta a qualidade da soldagem no sistema óptico é o espelho de foco. A distância focal usada é geralmente entre 127 mm (5 pol) e 200 mm (7,9 pol.). Uma pequena distância focal é boa para reduzir o diâmetro da cintura do feixe focado, mas é fácil de ser contaminado e salpicado durante a soldagem.

Quanto menor o comprimento de onda, maior a taxa de absorção; Geralmente, materiais com boa condutividade têm alta refletividade. Para lasers YAG, a refletividade da prata é de 96%, o alumínio é de 92%, o cobre é de 90% e o ferro é de 60%. Quanto maior a temperatura, maior a taxa de absorção, que é uma relação linear; Geralmente, o revestimento de superfície com fosfato, negro de fumo, grafite, etc. pode melhorar a taxa de absorção.

2) Condição da peça

A soldagem a laser requer que a borda da peça seja processada, a montagem tem alta precisão, o ponto e a solda estão estritamente alinhados e a precisão da montagem original da peça de trabalho e o alinhamento do ponto não podem mudar devido à deformação térmica da soldagem durante o processo de soldagem. Isso ocorre porque o ponto do laser é pequeno, a solda é estreita e geralmente nenhum metal de adição é adicionado. Se a montagem não for rigorosa e a folga for muito grande, a viga pode passar pela folga, mas não pode derreter o material de origem ou causar rebaixos e depressões óbvios. Se o desvio do ponto para a costura for um pouco maior, pode causar fusão incompleta ou penetração incompleta. Portanto, a folga entre a montagem da placa geral e o desvio do ponto para a costura não deve ser maior que 0,1 mm, e o desalinhamento não deve ser maior que 0,2 mm. Na produção real, às vezes a tecnologia de soldagem a laser não pode ser usada porque esses requisitos não podem ser atendidos. Para obter um bom efeito de soldagem, a folga permitida e a folga de sobreposição da junta de topo devem ser controladas dentro de 10% da espessura da placa fina.

A soldagem a laser bem-sucedida requer contato próximo entre os materiais de base a serem soldados. Isso requer um aperto cuidadoso das peças para obter os melhores resultados. Isso é difícil de conseguir em substratos de abas finas porque eles são propensos a dobrar e desalinhar, especialmente quando as abas estão embutidas em grandes módulos ou componentes de bateria.

3) Parâmetros de soldagem

(1) Impacto no modo de soldagem a laser e estabilidade da formação de solda O parâmetro de soldagem mais importante é a densidade de potência do ponto de laser, que afeta o modo de soldagem e a estabilidade da formação de solda da seguinte forma: à medida que a densidade de potência do ponto do laser aumenta de pequeno a grande, é soldagem de condutividade térmica estável, soldagem de modo instável e soldagem de fusão profunda estável. A densidade de potência do ponto de laser é determinada principalmente pela potência do laser e pela posição de foco do feixe quando o modo de feixe e a distância focal do espelho de foco são constantes. A densidade de potência do laser é proporcional à potência do laser. A influência da posição focal tem um valor ótimo; Quando o foco do feixe está em uma determinada posição abaixo da superfície da peça (dentro da faixa de 1 a 2 mm, dependendo da espessura e dos parâmetros da placa), a solda mais ideal pode ser obtida. Desviando-se dessa posição focal ideal, o ponto na superfície da peça de trabalho torna-se maior, fazendo com que a densidade de potência diminua. Até um certo intervalo, isso causará mudanças na forma do processo de soldagem.

A influência da velocidade de soldagem na forma do processo de soldagem e nas peças estáveis não é tão significativa quanto a da potência do laser e da posição focal. Somente quando a velocidade de soldagem é muito alta, o processo estável de soldagem por fusão profunda não pode ser mantido devido à pouca entrada de calor. Na soldagem real, a soldagem por fusão profunda estável ou a soldagem por condução térmica estável devem ser selecionadas de acordo com os requisitos da soldagem para a profundidade de fusão, e a soldagem instável de modo deve ser absolutamente evitada.

(2) A influência dos parâmetros de soldagem na profundidade de fusão dentro da faixa de soldagem por fusão profunda: dentro da faixa de soldagem por fusão profunda estável, quanto maior a potência do laser, maior a profundidade de fusão, que é aproximadamente a relação de 0,7 potência; e quanto maior a velocidade de soldagem, menor a profundidade de fusão. Sob certas condições de potência do laser e velocidade de soldagem, a profundidade de fusão é maior quando o foco está na posição ideal. Se se desviar desta posição, a profundidade de fusão diminui e até se torna um modo de soldagem instável ou soldagem por condução térmica estável.

(3) A influência do gás de proteção. As principais funções do gás de proteção são proteger a peça de trabalho da oxidação durante a soldagem; para proteger a lente de foco da contaminação por vapor de metal e pulverização catódica de gotículas de líquido; para dispersar o plasma gerado pela soldagem a laser de alta potência; para resfriar a peça de trabalho e reduzir a zona afetada pelo calor.

O gás de proteção geralmente usa argônio ou hélio. O nitrogênio também pode ser usado se os requisitos de qualidade aparentes não forem altos. Sua tendência de gerar plasma é significativamente diferente: o hélio tem uma alta carga de ionização e condutividade térmica rápida. Nas mesmas condições, tem uma tendência menor de gerar plasma do que o argônio, podendo atingir uma maior profundidade de penetração. Dentro de uma certa faixa, à medida que a taxa de fluxo do gás de proteção aumenta, a tendência de suprimir o plasma aumenta e, portanto, a profundidade de penetração aumenta, mas tende a se estabilizar após atingir uma certa faixa.

(4) Análise da monitorabilidade de cada parâmetro: Entre os quatro parâmetros de soldagem, a velocidade de soldagem e a vazão do gás de proteção são parâmetros fáceis de monitorar e manter estáveis, enquanto a potência do laser e a posição focal são parâmetros que podem flutuar durante a soldagem e são difíceis de monitorar. Embora a potência do laser seja muito estável e fácil de monitorar, a potência do laser que atinge a peça de trabalho mudará devido à perda da guia de luz e do sistema de foco. Essa perda está relacionada à qualidade da peça óptica, ao tempo de uso e à contaminação da superfície. Portanto, não é fácil de monitorar e se torna um fator incerto na qualidade da soldagem. A posição focal do feixe é um fator que tem um grande impacto na qualidade da soldagem e é o mais difícil de monitorar e controlar entre os parâmetros de soldagem. Atualmente, na produção, é necessário contar com ajustes manuais e testes de processo repetidos para determinar a posição focal apropriada para obter a profundidade de penetração ideal. No entanto, durante o processo de soldagem, devido à deformação da peça, efeito de lente térmica ou soldagem multidimensional de curvas espaciais, a posição do foco mudará e poderá exceder a faixa permitida.

Para as duas situações acima, por um lado, devem ser usados componentes ópticos de alta qualidade e alta estabilidade, que devem ser mantidos regularmente para evitar contaminação e mantê-los limpos; Por outro lado, é necessário desenvolver métodos de monitoramento e controle em tempo real para o processo de soldagem a laser para otimizar parâmetros, monitorar as mudanças na potência do laser e na posição do foco que atinge a peça de trabalho, realizar o controle de circuito fechado e melhorar a confiabilidade e estabilidade da qualidade da soldagem a laser.

Finalmente, deve-se notar que a soldagem a laser é um processo de fusão. Isso significa que os dois substratos derreterão durante o processo de soldagem a laser. Este processo é muito rápido, portanto, a entrada geral de calor é baixa. Mas por ser um processo de fusão, compostos intermetálicos frágeis e de alta resistência podem ser formados ao soldar diferentes materiais. A combinação alumínio-cobre é particularmente propensa à formação de compostos intermetálicos. Esses compostos demonstraram ter um impacto negativo nas propriedades elétricas de curto prazo e nas propriedades mecânicas de longo prazo das juntas sobrepostas de dispositivos microeletrônicos. O impacto desses compostos intermetálicos no desempenho de longo prazo das baterias de lítio ainda é incerto.

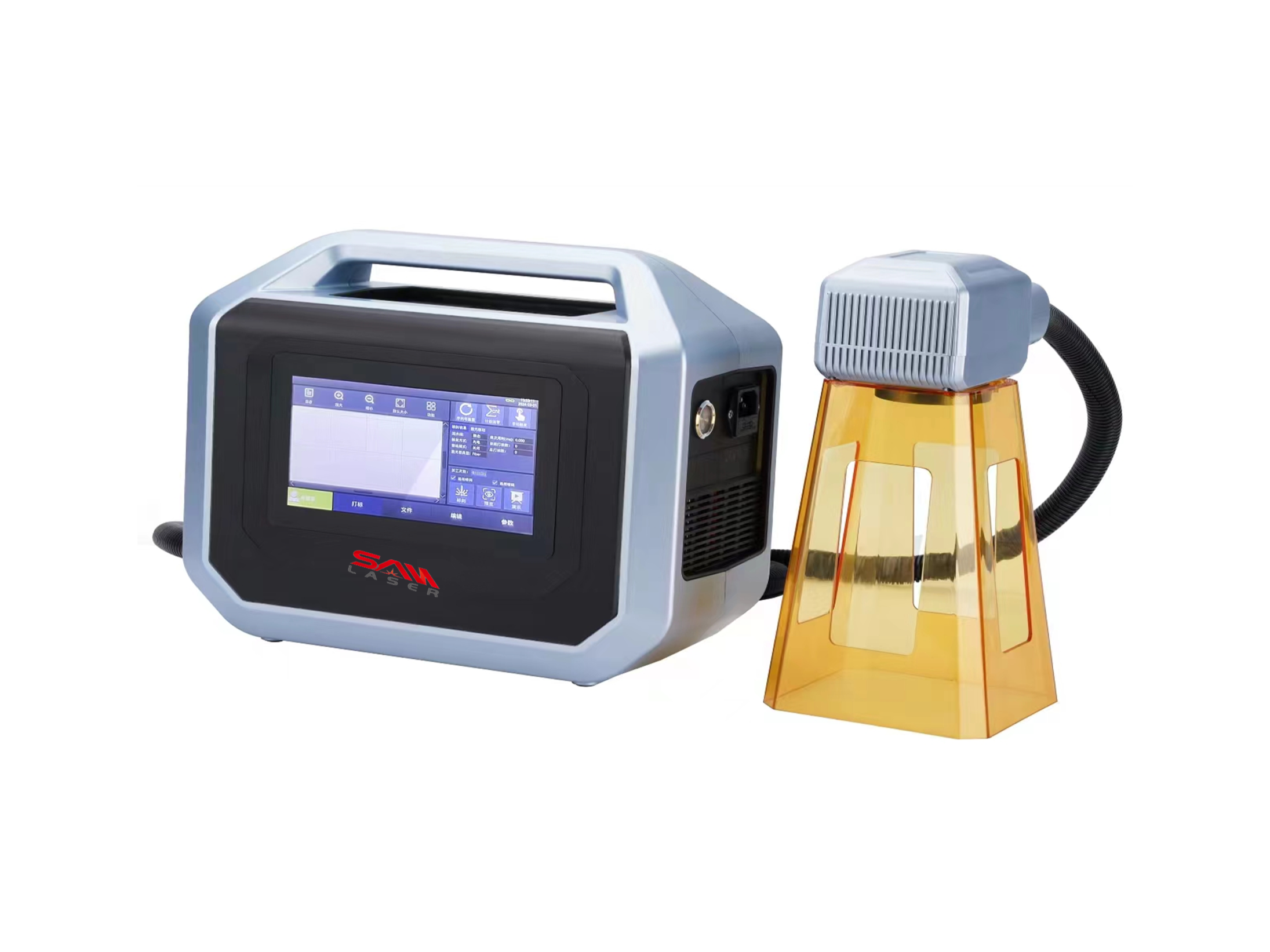

Links de produtos relacionados

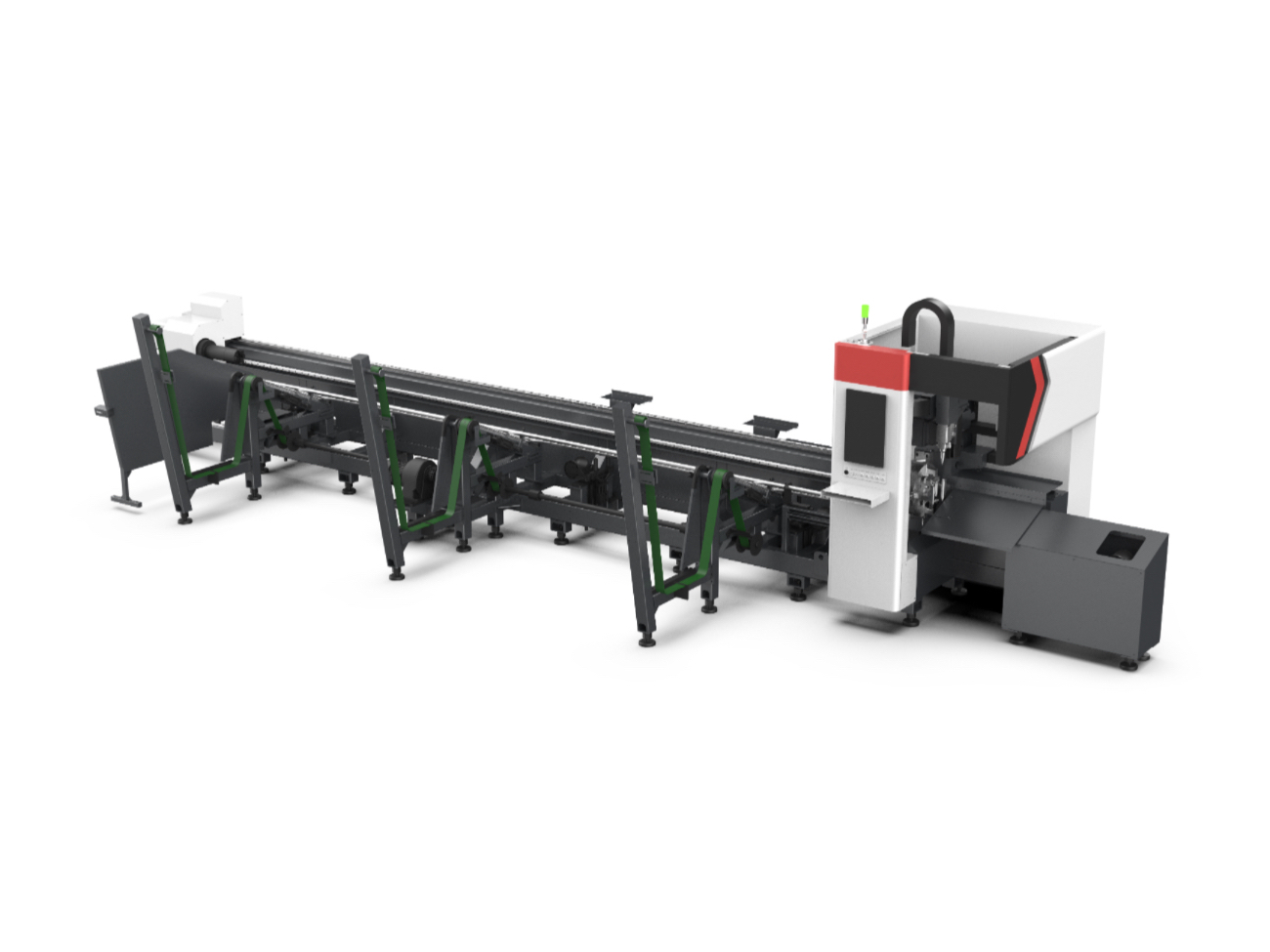

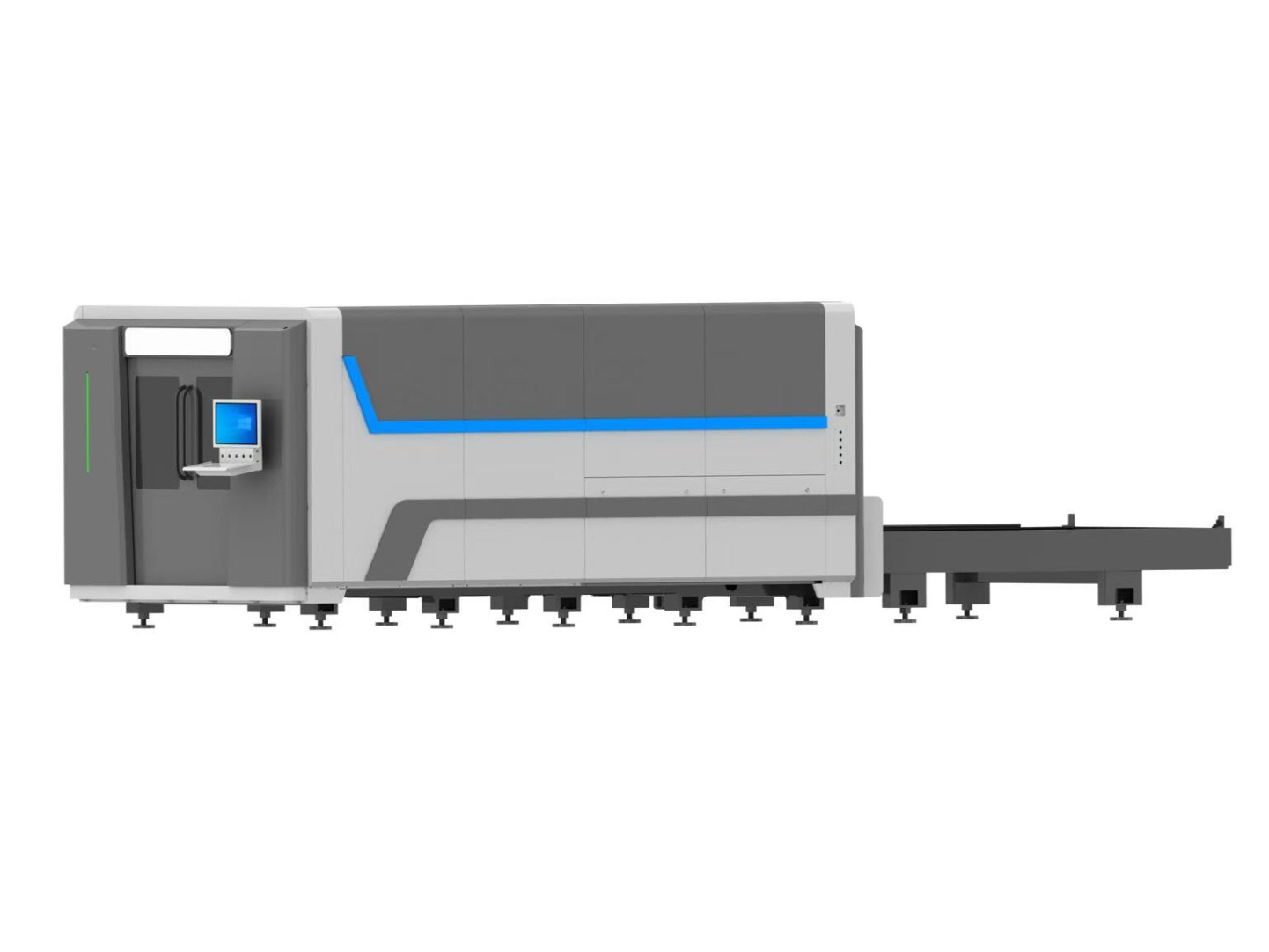

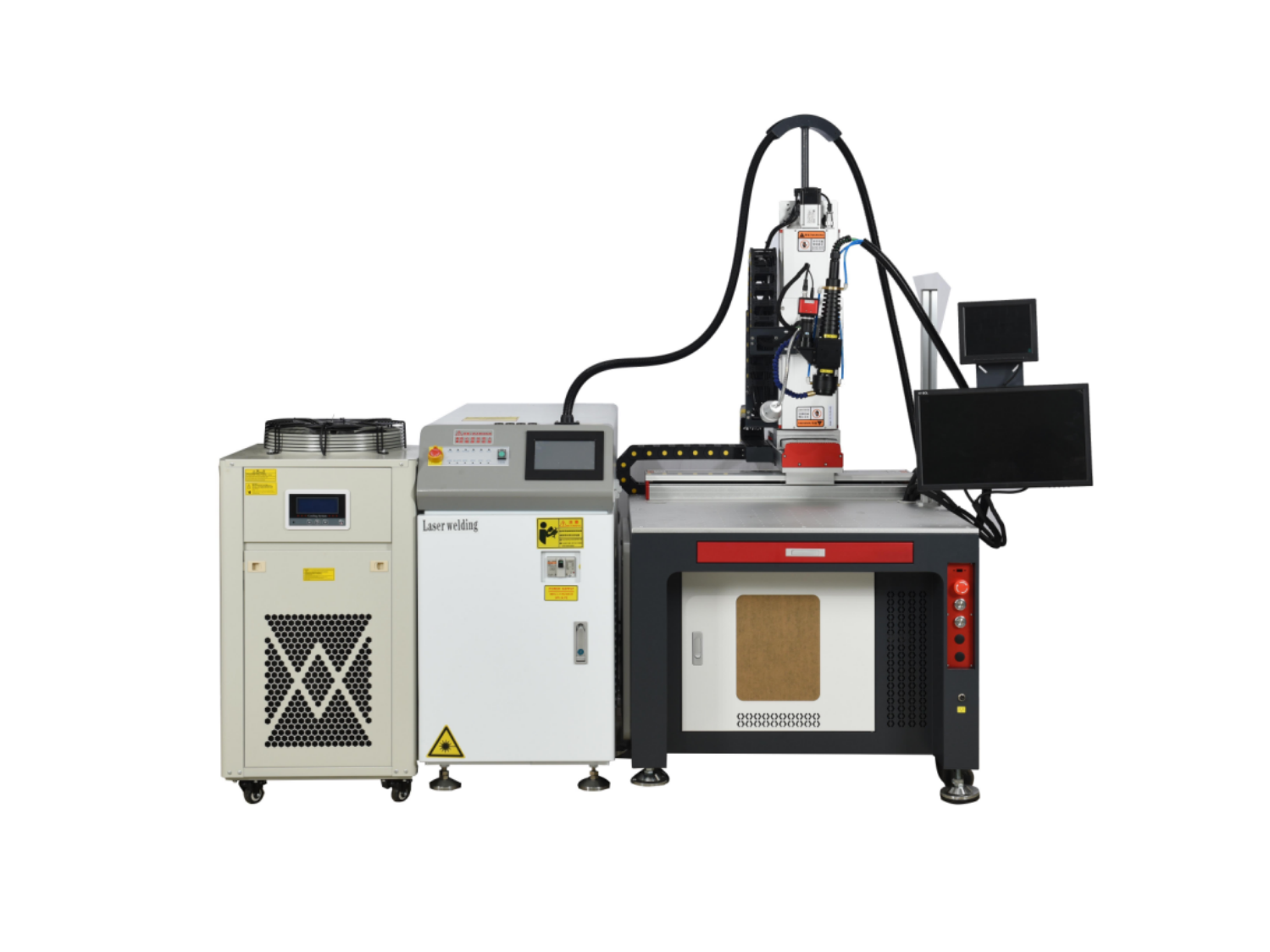

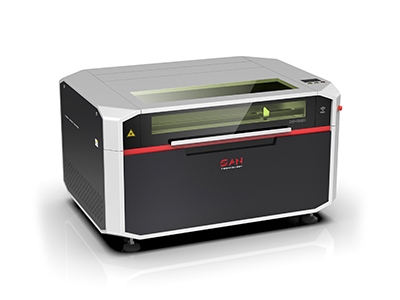

Máquina de solda a laser de fibra

Notícias do Soldador

Notícias do Soldador