Produtos de venda quente

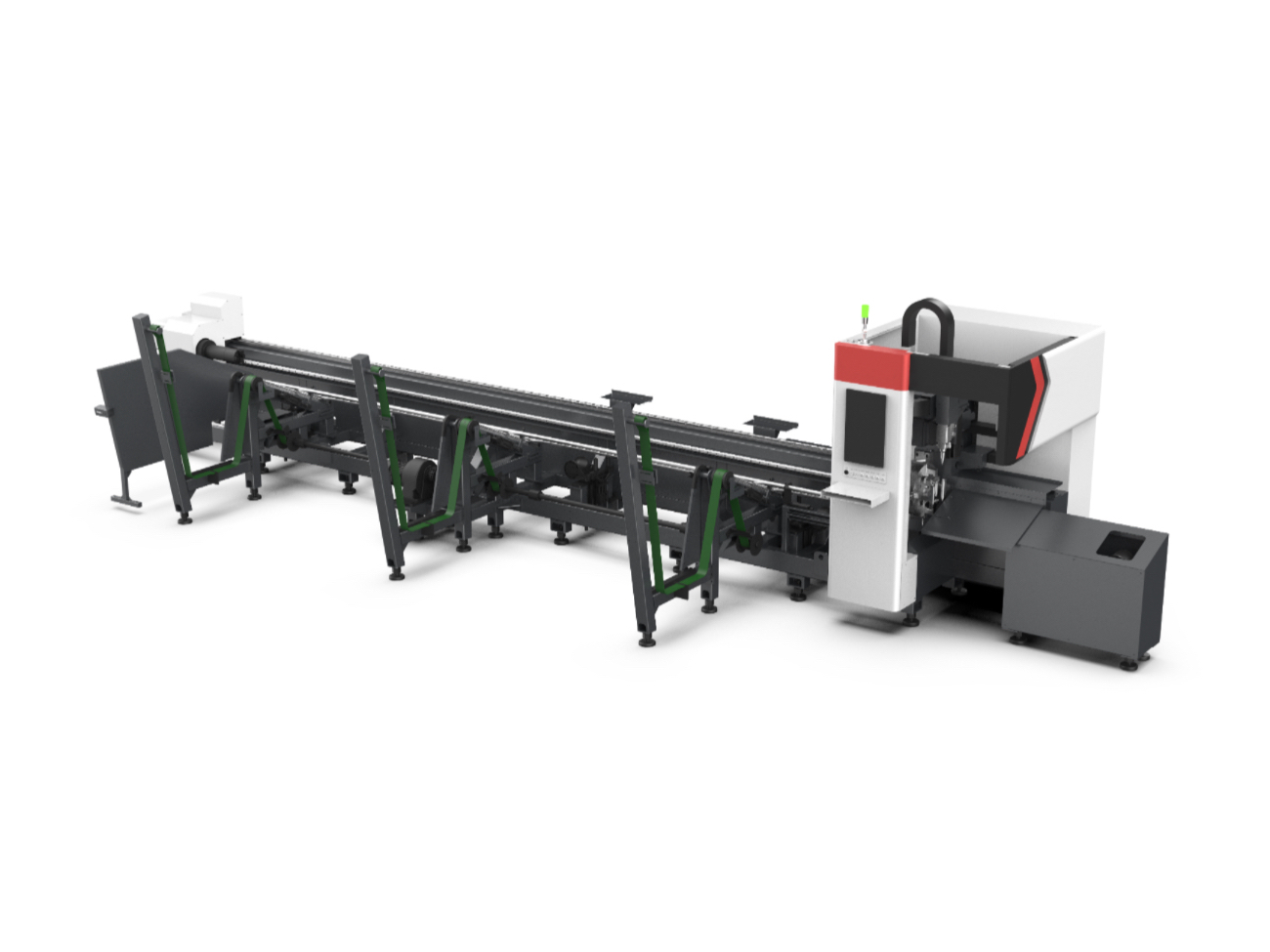

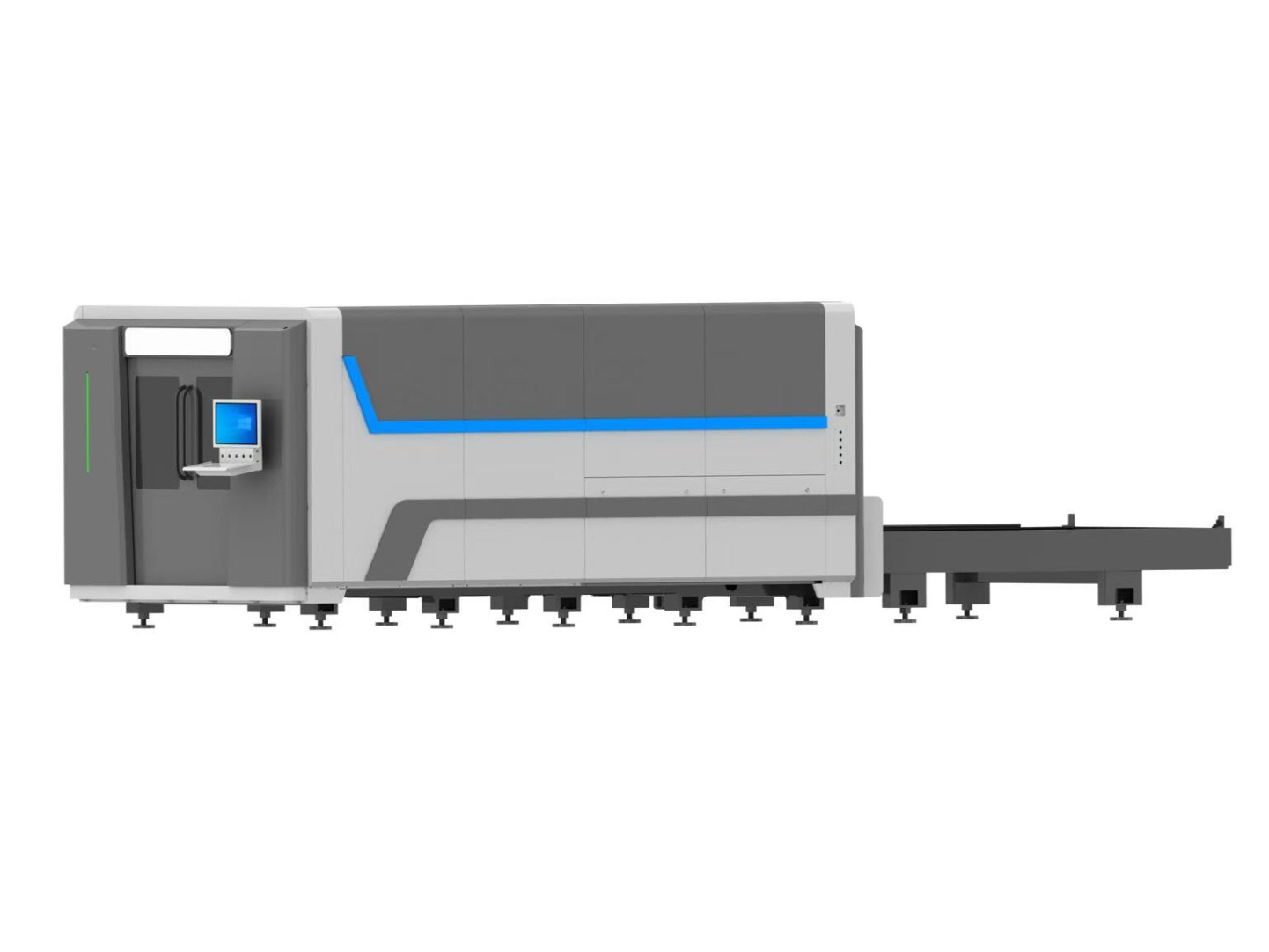

- Máquina de corte a laser de fibra

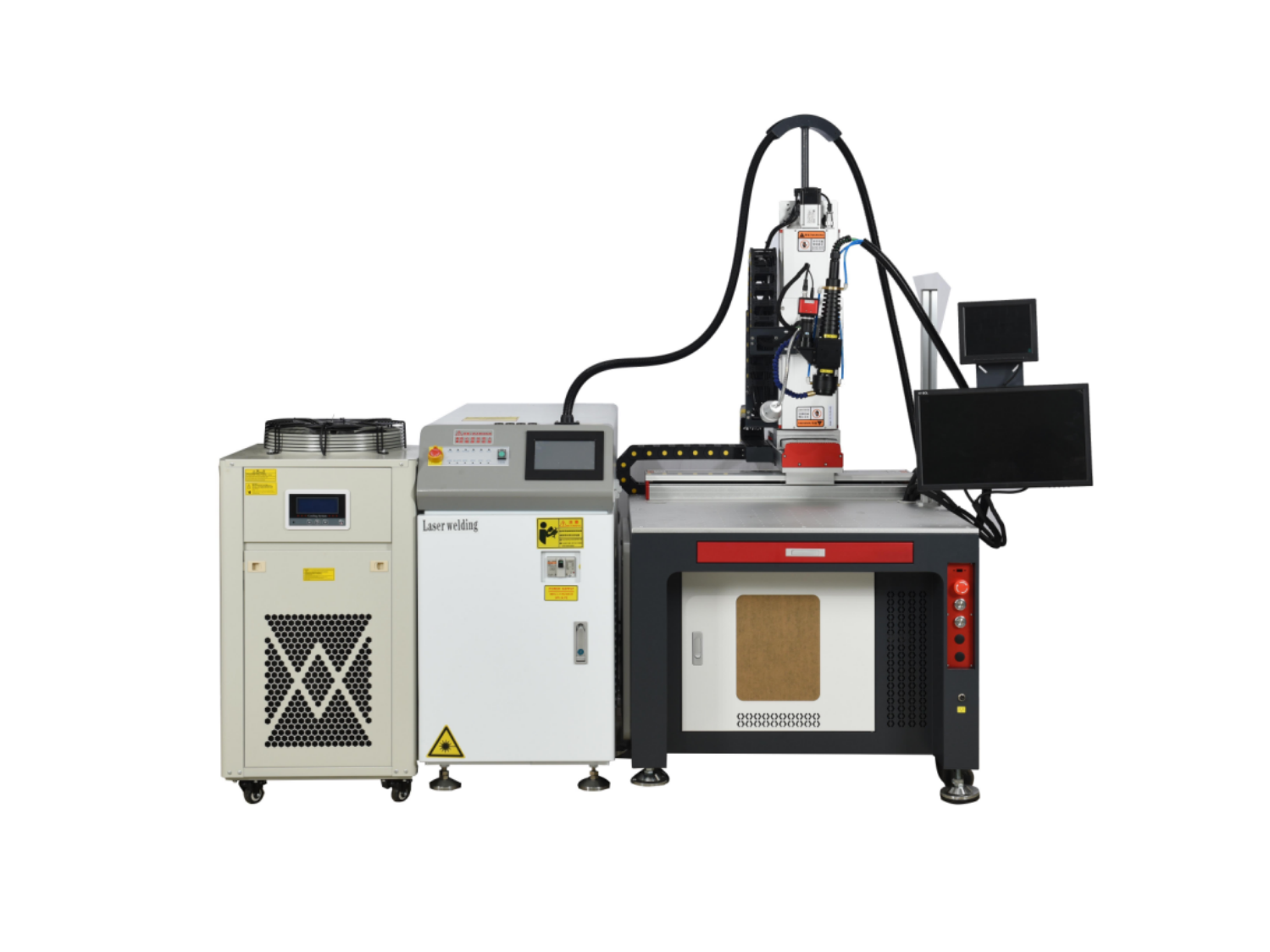

- Máquina de solda a laser de fibra

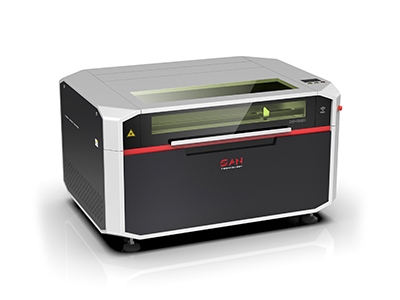

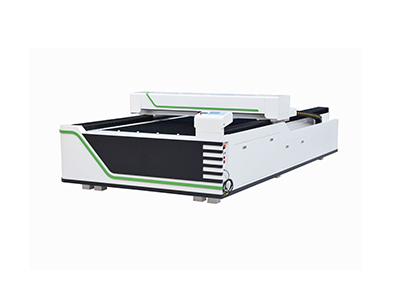

- Máquina de corte a laser CO2

- Máquina de marcação a laser

Principais vantagens

-

SOLUÇÕES DE CORTE

SOLUÇÕES DE CORTESoluções de engenharia de máquinas de corte a laser de fibra

Saiba Mais -

Tecnologia de Corte

Tecnologia de CorteCabeça de corte por indução inteligente, tecnologia anti-colisão de corte

Saiba Mais

central de notícias

-

Apr 23,

2025Limpeza a Laser de Pulso vs. Limpeza a Laser de Fibra: Diferenças e RecomendaçõesNo campo da tecnologia de limpeza a laser, duas soluções principais se destacam: máquinas de limpeza a laser de pulso emáquinas de limpeza a laser de fibra. Ambas as tecnologias oferecem limpeza eficaz para várias aplicações industriais, mas suas diferenças as tornam adequadas para diferentes casos de uso. Compreender essas diferenças pode ajudar as empresas a escolher a máquina certa para suas necessidades específicas.

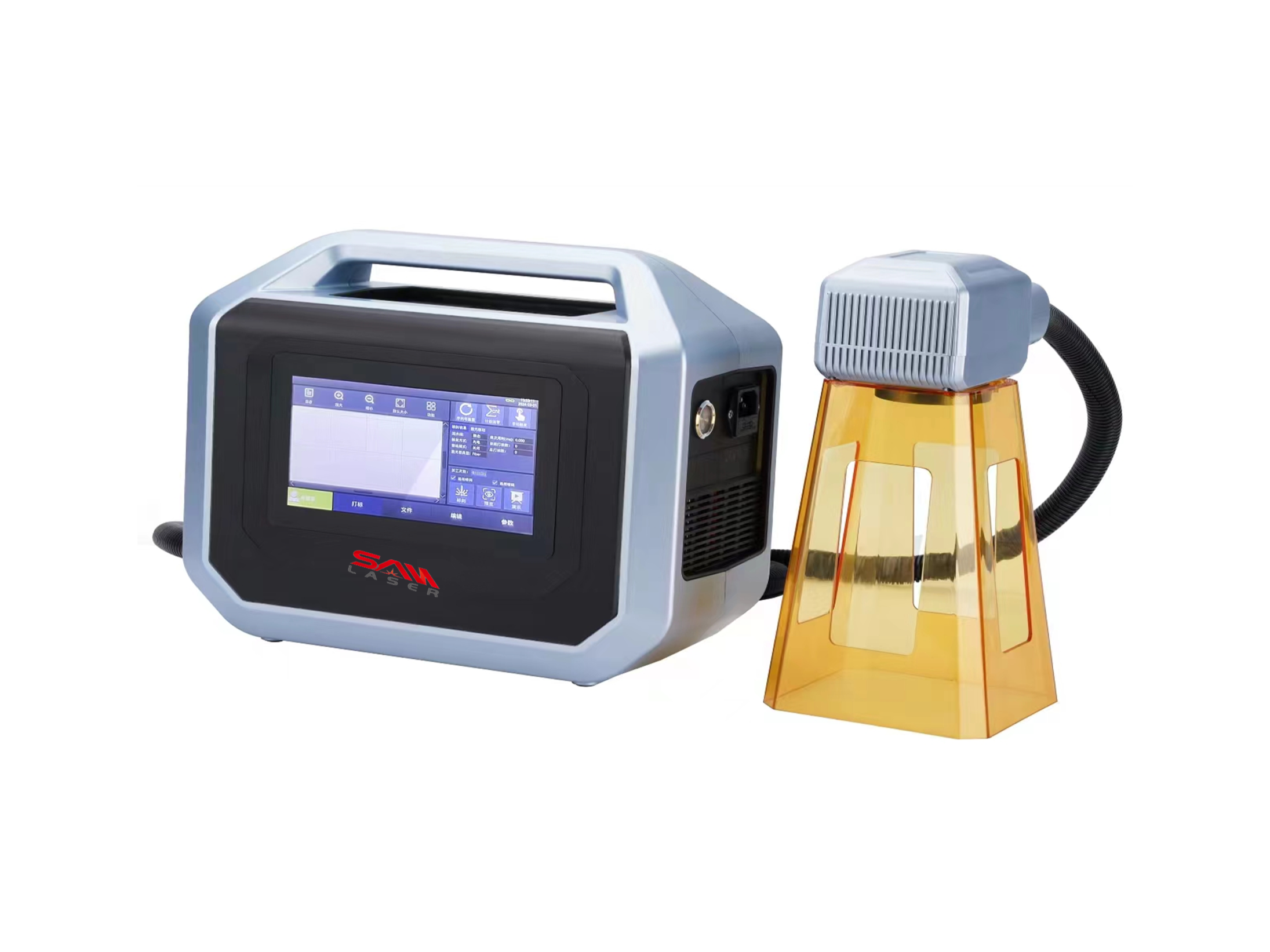

Máquina de limpeza a laser de pulso

As máquinas de limpeza a laser de pulso utilizam uma fonte de laser de estado sólido para gerar pulsos de alta energia para remover ferrugem, tinta, revestimentos e contaminantes das superfícies. Principais características do A limpeza a laser de pulso inclui:

Custo mais baixo: os sistemas de limpeza a laser geralmente são mais acessíveis do que os lasers de fibra, tornando-os uma escolha econômica para pequenas e médias empresas.

Bom para superfícies delicadas: O laser de pulso opera com uma densidade de energia mais baixa, o que minimiza os danos causados pelo calor e o torna adequado para limpar materiais sensíveis, como artefatos históricos, eletrônicos e metais macios.

Manutenção moderada: Embora os lasers exijam manutenção periódica, eles continuam sendo uma opção confiável para várias aplicações de limpeza.

Máquina de limpeza a laser de fibra

As máquinas de limpeza a laser de fibra usam tecnologia avançada de laser de fibra, conhecida por sua eficiência, precisão e longevidade. Eles são amplamente utilizados em ambientes industriais onde é necessária uma limpeza profunda e de alta velocidade. As principais vantagens da limpeza a laser de fibra incluem:

Maior eficiência: Os lasers de fibra oferecem maior potência e velocidades de limpeza mais rápidas, tornando-os ideais para aplicações industriais pesadas, como automotiva, construção naval e manutenção de máquinas.

Baixa Manutenção e Longa Vida Útil: Os sistemas de laser de fibra têm menos componentes consumíveis e requerem manutenção mínima, resultando em custos operacionais mais baixos ao longo do tempo.

Ambientalmente amigável: Sem consumíveis químicos e desperdício mínimo, a limpeza a laser de fibra é uma solução ecológica que se alinha às práticas modernas de sustentabilidade.

l Qual você deve escolher?

Ao selecionar entre a limpeza a laser de pulso YAG e a limpeza a laser de fibra, considere os seguintes fatores:

Orçamento: Se o custo é uma preocupação principal, As máquinas de limpeza a laser de pulso podem ser a melhor escolha devido ao seu menor investimento inicial.

Sensibilidade do material: Para materiais delicados ou sensíveis ao calor, A limpeza a laser de pulso é preferível devido ao seu menor impacto térmico.

Velocidade e Eficiência de Limpeza: Se você precisa de uma solução de alta velocidade, de nível industrial com manutenção mínima, a limpeza a laser de fibra é a melhor opção.

l Conclusão

Ambos As máquinas de limpeza a laser de pulso e as máquinas de limpeza a laser de fibra têm suas vantagens distintas, tornando-as adequadas para diferentes indústrias e aplicações. Se precisar de ajuda para selecionar a máquina de limpeza a laser certa para o seu negócio, sinta-se à vontade para entrar em contato conosco. Nossa equipe de especialistas está pronta para fornecer orientação profissional e recomendar a melhor solução para suas necessidades específicas.

Para obter mais informações sobre nossas máquinas de limpeza a laser, visite nosso site ou entre em contato conosco diretamente!

Obtenha suporte profissional agora

Links de produtos relacionados

Máquina de solda a laser de fibra

-

Apr 18,

2025Análise de mercado e tendências de desenvolvimento de máquinas de solda de moldes a laser (a partir de 2024-2025)1. Visão geral do mercado

Tamanho do mercado global: O mercado global de máquinas de solda de molde a laser foi avaliado em aproximadamente$1,2 bilhão em 2024, com um CAGR projetado de 7,5% (2025-2030), impulsionado pela demanda dos setores automotivo, aeroespacial e de manufatura de precisão.

Regiões-chave:

A Ásia-Pacífico domina (45% de participação de mercado), liderada pela China, Japão e Coréia do Sul, devido à rápida industrialização e às necessidades de reparo de moldes

A Europa (30%) e a América do Norte (20%) se concentram em aplicações e automação de alta precisão.

2. Principais aplicações

Reparo e manutenção de moldes: A soldagem a laser é amplamente utilizada para reparar moldes de injeção de alto valor, moldes de fundição sob pressão e moldes de estampagem, reduzindo o tempo de inatividade e os custos em 30-50%.

Automotivo: Crítico para soldar componentes complexos de moldes (por exemplo, peças de motor, moldes de engrenagens) com distorção mínima de calor.

Aeroespacial: Usado para moldes de liga de titânio e superligas à base de níquel que exigem precisão ultra-alta.

Eletrônica: Micro-soldagem para moldes semicondutores e matriz de estampagem de precisão.

3. Tendências tecnológicas

Dominância do laser de fibra: Os lasers de fibra (comprimento de onda 1μm) detêm 65% de participação de mercado devido à alta eficiência, design compacto e menor manutenção.

Integração de automação: A adoção de braços robóticos orientados por IA e sistemas de monitoramento em tempo real (por exemplo, rastreamento de costura) melhora a precisão da soldagem em 20-30%.

Soldagem híbrida: A combinação de laser com soldagem a arco (por exemplo, laser-TIG) aumenta a velocidade e a penetração de moldes grandes.

Manufatura aditiva: Deposição de metal a laser (LMD) para modificação da superfície do molde e impressão 3D de estrutura complexa do molde.

4. Cenário competitivo

Principais players: TRUMPF (Alemanha), IPG Photonics (EUA), Han's Laser (China), Amada (Japão) e Coherent (EUA) controlam 60% do mercado de alto padrão.

Fabricantes chineses: Ganhando força com soluções econômicas (por exemplo, 10-30% mais baratas do que as contrapartes europeias), visando mercados emergentes no Sudeste Asiático e na África.

5. Desafios

Alto custo inicial: custo dos sistemas básicos$50 mil-$100k, limitando a adoção em PMEs.

Lacuna de habilidade: Requer operadores especializados para depuração de parâmetros (por exemplo, frequência de pulso, seleção de gás de proteção).

Limitações de materiais: Desafios na soldagem de materiais altamente reflexivos (por exemplo, ligas de cobre) e moldes ultraespessos (>30 mm).

6. Oportunidades de crescimento

Economias emergentes: Aumento dos requisitos de moldes na Índia, Vietnã e México devido à realocação da fabricação.

Sustentabilidade: A soldagem a laser reduz o desperdício de material em 15-20% em comparação com os métodos tradicionais, alinhando-se às metas ESG.

Soluções personalizadas: Demanda por sistemas modulares para aplicações de nicho (por exemplo, moldes de dispositivos médicos).

Conclusão

O mercado de soldagem de moldes a laser está pronto para um crescimento constante, impulsionado por automação, inovação de materiais e aplicações de reparo. Os fabricantes devem priorizar a pesquisa e desenvolvimento em lasers de vários comprimentos de onda e software fácil de usar para capturar oportunidades nos setores de manufatura verde e da Ásia-Pacífico. A colaboração com prestadores de serviços de moldes e programas de treinamento vocacional ajudará a superar as barreiras de habilidades.

Obtenha suporte profissional agora

Links de produtos relacionados

Máquina de solda a laser de fibra

-

Apr 17,

2025Por que nossas máquinas de solda se adaptam perfeitamente ao mercado americano? Soluções localizadas para uma produção eficiente!No mercado global de equipamentos industriais, a adaptação aos requisitos regionais é crucial. Nossas máquinas de solda, com seus Design localizado, certificações rigorosas e serviço eficiente, tornaram-se a escolha ideal para clientes nas Américas. Este artigo detalha como otimizamos nossos equipamentos para atender totalmente aos padrões e demandas do mercado americano.

1. Compatível com as rigorosas certificações de segurança americanas: Certificado UL & CSA

No mercado americano, Certificações UL (EUA) e CSA (Canadá) são requisitos essenciais para equipamentos industriais. Nossas máquinas de solda passam por testes rigorosos para garantir a conformidade com:

· Padrões de segurança elétrica (evitando curtos-circuitos, sobrecargas, etc.)

· À prova de fogo e conformidade com materiais (atendendo aos regulamentos ambientais norte-americanos)

· Compatibilidade eletromagnética EMC (evitando interferência com outros equipamentos)

Essas certificações oferecem aos clientes paz de espírito ao comprar, sem preocupações de conformidade.

2. Adaptação de Tensão e Frequência: 220V 60Hz para Sistemas de Energia Americanos

Os padrões de tensão nas Américas (por exemplo, EUA, Canadá, México) diferem daqueles na Ásia e na Europa. Nossas máquinas de solda apresentam circuitos otimizados para garantir:

✅ Compatibilidade 220VAC 60Hz- combina perfeitamente com a rede elétrica americana

✅ Design de ampla tensão—lida com flutuações, evitando danos ao equipamento

✅ Alta eficiência energética—reduz os custos de eletricidade e aumenta a produtividade3. Embalagem robusta e envio seguro: garantindo uma entrega sem danos

O transporte internacional pode envolver longas viagens marítimas ou terrestres com manuseio brusco. Usamos embalagem protetora multicamadas:

�� Amortecimento interno—espuma de alta densidade + esponja para absorção de choque

�� Exterior reforçado- caixas de madeira personalizadas, à prova d'água e resistentes a impactos

�� Parceiros logísticos profissionais- garantia de entrega segura e pontual4. Localização de idioma: interface em inglês e suporte ao idioma local

Para garantir facilidade de operação para clientes americanos, fornecemos:

�� Interface operacional em inglês (Espanhol, francês, etc. disponível)

�� Manuais em inglês e documentação técnica (claro e fácil de entender)

�� Vídeos tutoriais em inglês (configuração e operação rápidas)A eliminação das barreiras linguísticas melhora a produtividade!

5. Suporte pós-venda rápido: resposta do engenheiro de 1 minuto

Falhas de equipamentos podem interromper a produção, por isso oferecemos:

⚡ Tempo de resposta de 1 minuto—engenheiros profissionais de prontidão

�� Estoque local de peças de reposição— minimiza o tempo de inatividade

�� Lembretes de manutenção programada—prolonga a vida útil do equipamentoPor que escolher nossas máquinas de solda?

✅ Totalmente compatível com os padrões americanos (Certificado UL/CSA)

✅ Otimizado para fonte de alimentação local (220V 60Hz)

✅ Embalagem segura para transporte seguro (à prova de choque e à prova d'água)

✅ Sem barreiras linguísticas (Interface em inglês + manuais)

✅ Serviço pós-venda sem complicações (Resposta rápida de 1 minuto)Escolha-nos para obter a melhor solução de soldagem sob medida para o mercado americano!

�� Contate-nos agora para uma solução personalizada!

Obtenha suporte profissional agora

Links de produtos relacionados

Máquina de solda a laser de fibra

-

Apr 17,

2025Assunto: Preocupação #5 dos usuários de soldagem a laser!O serviço pós-venda e o suporte técnico são classificados como a preocupação TOP5 para usuários de máquinas de solda a laser.

Os dados da indústria revelam:

• 60%+ compradores priorizam o suporte pós-venda ao selecionar equipamentos (Notícias de fabricação de laser 2023)

• 35% dos clientes mudam de fornecedor devido a um serviço deficiente (Pesquisa com 1.200 usuários)

Pontos problemáticos comuns que resolvemos:

⌛ Tempos de resposta de 48+ horas de concorrentes → Nosso suporte ao vivo 24 horas por dia, 7 dias por semana

�� Tempo de inatividade de → Garantia de entrega de peças de reposição em 48 horas

️ Operadores não treinados → Programas de treinamento certificados gratuitosCaso de sucesso:

Depois que um fabricante de bandejas de bateria de veículos elétricos começou a usar nossos serviços:

✓ O tempo de resposta a avarias foi reduzido em 85%.

✓ A taxa de utilização abrangente do equipamento aumentou 23%.

✓ O custo anual de manutenção diminuiu 18%.

Este isn' t apenas equipamento - it' s seguro de produção.

[Agende uma consulta] hoje para discutir suas necessidades específicas.

P.S. Fique ligado para "Preocupação do usuário#4: Segurança e Conformidade" em nosso próximo insight.

Obtenha suporte profissional agora

Links de produtos relacionados

Máquina de solda a laser de fibra

-

Apr 14,

2025Métodos comuns de reparo de moldes!Os moldes são de vital importância na produção industrial. No entanto, problemas como desgaste e rachaduras ocorrem com frequência. Como escolher a tecnologia certa de reparo de soldagem? Como marca líder na área de equipamentos de soldagem de moldes, a San Laser. Este artigo fornecerá uma introdução detalhada aos métodos de soldagem de reparo de moldes mais comuns e oferecerá soluções profissionais.

1. Soldagem a laser: a primeira escolha para reparos de alta precisão

Cenários aplicáveis: Moldes de injeção de precisão, moldes de fundição, moldes com alto acabamento superficial

Vantagens:

✅ Precisão ultra-alta (erro < 0,1 mm), adequada para o reparo de pequenas rachaduras

✅ Pequena zona afetada pelo calor, reduzindo o risco de deformação do molde

✅ Compatível com automação e pode ser usado com braços robóticos para reparo em lote0. Soldagem a gás inerte de tungstênio (TIG): uma solução de soldagem universal

Materiais aplicáveis: aço inoxidável, liga de alumínio, liga de cobre, etc.

Vantagens:

✅ Alta resistência de soldagem, adequado para moldes que suportam alta tensão

✅ Equipamento amplamente disponível e limite de operação relativamente baixo

✅ Capaz de reparar danos em grandes áreas

Dicas de especialistas:

• A temperatura de pré-aquecimento precisa ser rigorosamente controlada (por exemplo, o aço H13 precisa ser pré-aquecido a 300-500 °C)

• A soldagem TIG de pulso é recomendada para reduzir a deformação térmica0. Tecnologia de soldagem a frio: uma solução especial sem deformação térmica

Cenários aplicáveis:

• Moldes de paredes finas (como moldes de conectores eletrônicos)

• Moldes tratados termicamente (para evitar recozimento secundário)

Vantagens:

✅ Soldagem à temperatura ambiente, sem estresse térmico

✅ Não há necessidade de processamento subsequente, economizando tempo

Desvantagens:

❌ A força de ligação é relativamente baixa (cerca de 60-70% do metal base)

❌ Adequado apenas para o reparo de peças não tensionadas0. Outras tecnologias emergentes

4.1 Soldagem por fricção

• O calor é gerado através do atrito mecânico, adequado para a soldagem de metais diferentes

• Caso típico: Reparo de insertos de molde

4.2 Soldagem por feixe de elétrons (EBW)

• Realizado em ambiente de vácuo, adequado para moldes de grau aeroespacial

• Equipamentos caros, limitados a campos de ponta0. Por que escolher a San Laser' s Equipamento de soldagem?

• Baixa dificuldade de operação: A direção do movimento do caminho óptico pode ser controlada remotamente através de uma alavanca de operação de três eixos, dizendo adeus ao ajuste manual do caminho óptico.

• Tecnologia proprietária: O design de operação dividida permite ajustar frequentemente os parâmetros a uma distância de até 4 metros.

• Serviço global: Forneça suporte técnico remoto 24 horas.A nova máquina de solda para reparo de moldes do modelo 2025 está agora à venda. Venha experimentar a nova e ultraprecisa experiência de reparo de moldes!

Obtenha suporte profissional agora

Links de produtos relacionados

Máquina de solda a laser de fibra

-

Sobre a San Laser

Sobre a San LaserPioneira no mundo da tecnologia Laser nos últimos 10 anos, orgulhosamente apresenta suas mais recentes máquinas a laser para diversas aplicações.

Saiba Mais -

Aplicação e histórias de Clent

Aplicação e histórias de ClentAs amplas aplicações dessas máquinas trabalham em materiais como as indústrias de processamento de Couro, Madeira, Acrílico, Tecido e Papel.

Saiba Mais