- No.609, Centre Of Huijin Nanxiang, Yinxiang Road, Nanxiang Town, Jiading District, Shanghai, China

- sherry@sanmachines.com

- +86-18616767021

Por que as rachaduras ainda aparecem no molde após a soldagem?

Obtenhasuporteprofissionalagora

√ Marqueumaconsultaparasoldagemdereparodemoldesde precisão:

A recorrência de rachaduras nos moldes após o reparo da soldagem é uma dor de cabeça para muitas empresas. Isso não apenas aumenta o custo de retrabalho, mas também pode levar ao descarte completo do molde. Como San Laser, que tem mais de dez anos de experiência em reparo de moldes, analisamos profundamente as cinco causas fundamentais de rachaduras no molde após a soldagem e fornecemos soluções verificadas para ajudá-lo a resolver isso completamente problema.

1. Controle inadequado da temperatura de pré-aquecimento/pós-aquecimento (a causa raiz de 50% dos problemas de rachaduras)

Análise de Problemas

• Soldagem direta de aço para matriz de trabalho a quente H13 sem pré-aquecê-lo para 500-600°C, resultando em rachaduras por estresse térmico.

• Temperatura de pós-aquecimento insuficiente ou resfriamento muito rápido (como resfriamento a ar em vez de resfriamento do forno).

• Falha na adoção do pré-aquecimento segmentado para moldes grandes.

Soluções

✅ Diretrizes de temperatura de pré-aquecimento:

Material do molde Temperatura mínima de pré-aquecimento Faixa de temperatura ideal

Aço H13 450 ° C 500-600 °C

Aço P20 300 ° C 350-400 °C

Liga de alumínio 150 ° C 200-250 °C

✅ Use um termômetro infravermelho para monitorar a temperatura em tempo real.

✅ Para moldes grossos e grandes, adote o aumento de temperatura escalonado (≤ 100 °C por hora).

2. Incompatibilidade entre o material de soldagem e o metal base (a causa de 30% das rachaduras)

Principais mal-entendidos

• Usar fios de solda comuns para soldar aço de molde (como usar ER70S-6 para soldar aço H13).

• Deixar de considerar o grau de correspondência das composições químicas (especialmente os teores de C, Cr e Mo).

• Ignorar a secagem dos materiais de soldagem (risco de rachaduras induzidas pelo hidrogênio).

Sugestões Profissionais

Tabela de correspondência de materiais:

Características recomendadas do material de soldagem do metal base

H13 ER4145 / ER4340 Boa resistência à fadiga térmica

S7 ER310 Alta tenacidade

Liga de alumínio 6061 ER4043 Forte resistência a rachaduras

Pontos-chave da operação:

• Os materiais de soldagem devem ser secos antes da soldagem (eletrodos de aço inoxidável a 150°C por 1 hora).

• Fios de solda fluxados devem ser preferidos (como TGF-308L).

3. Falha em eliminar a tensão residual de soldagem (o assassino invisível)

Princípio da geração de tensão

• Diferença nas taxas de resfriamento entre a zona de solda e o metal base.

• Alto grau de restrição estrutural (como as partes de canto do molde).

• Controle inadequado da temperatura entre camadas durante a soldagem multicamadas.

Métodos de eliminação

1. Tratamento térmico pós-solda:

o Recozimento de alívio de tensão (para aço H13: 600-650 ° C por 2 horas).

o Aquecimento por indução local (adequado para moldes que não podem ser colocados no forno como um todo).

2. Liberação de Estresse Mecânico:

o Martelar a costura de solda (usando um martelo de cabeça redonda).

o Tratamento de envelhecimento por vibração (tecnologia VSR).

4. Parâmetros incorretos do processo de soldagem (erros comuns cometidos por novatos)

Casos de erro típicos

• Correntes excessivamente grandes → grãos grossos → aumento de 30% na sensibilidade a rachaduras.

• Velocidade de soldagem muito rápida → Fusão ruim → microfissuras.

• Gás de proteção impuro (pureza do gás argônio < 99,99%).

Diretrizes de otimização de parâmetros

Material Corrente (A) Tensão (V) Taxa de fluxo de gás (L / min)

Aço H13 90-120 10-12 Ar 8-10

Aço P20 70-100 9-11 Ar+2%CO2 10

Liga de alumínio 60-80 12-14 Ar 12-15

5. Problemas com o estado original do molde (fatores facilmente esquecidos)

Riscos ocultos

• Já existem microfissuras no molde (a detecção de MT/PT é necessária primeiro).

• Têmpera inadequada do material (como uma mudança repentina no gradiente de dureza).

• Contaminação superficial (manchas de óleo, incrustações).

Lista de verificação de inspeção pré-reparo

1. Teste de partículas magnéticas (MT) ou teste de penetrante (PT).

2. Teste de dureza (garantindo que a matriz HRC esteja dentro da faixa soldável).

3. Limpando a área de soldagem com acetona.

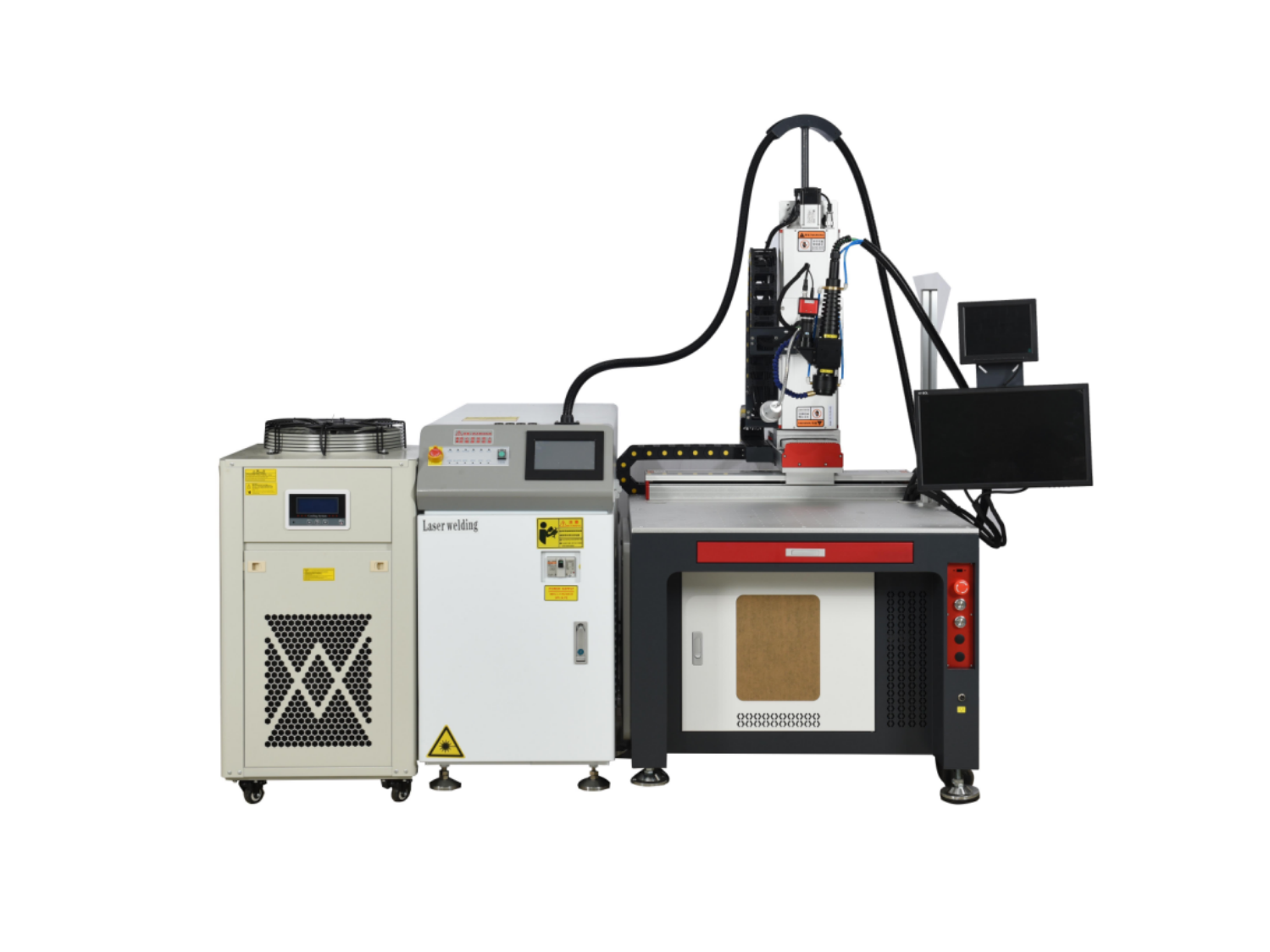

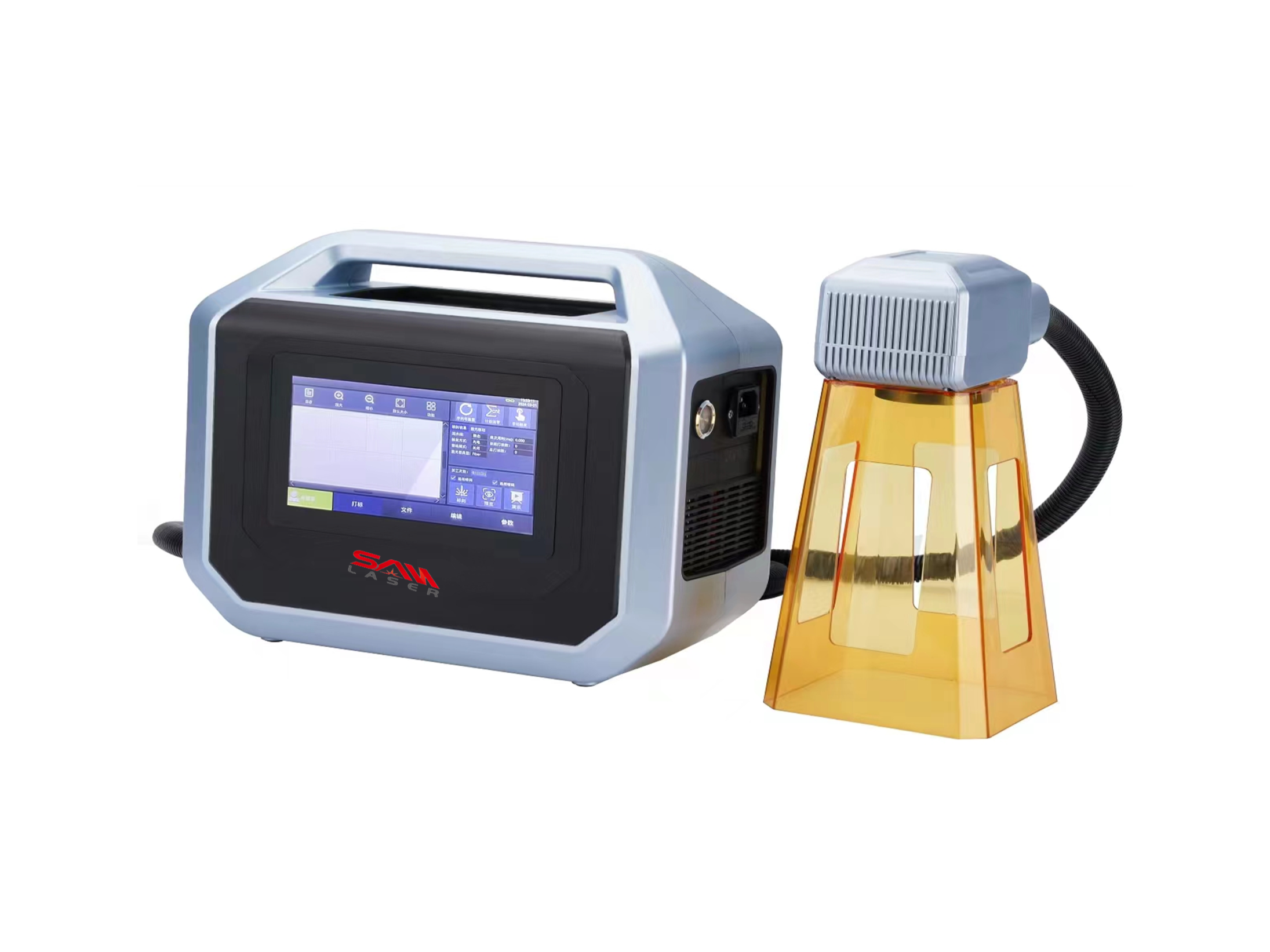

Solução líder do setor: Sistema de soldagem inteligente a laser San

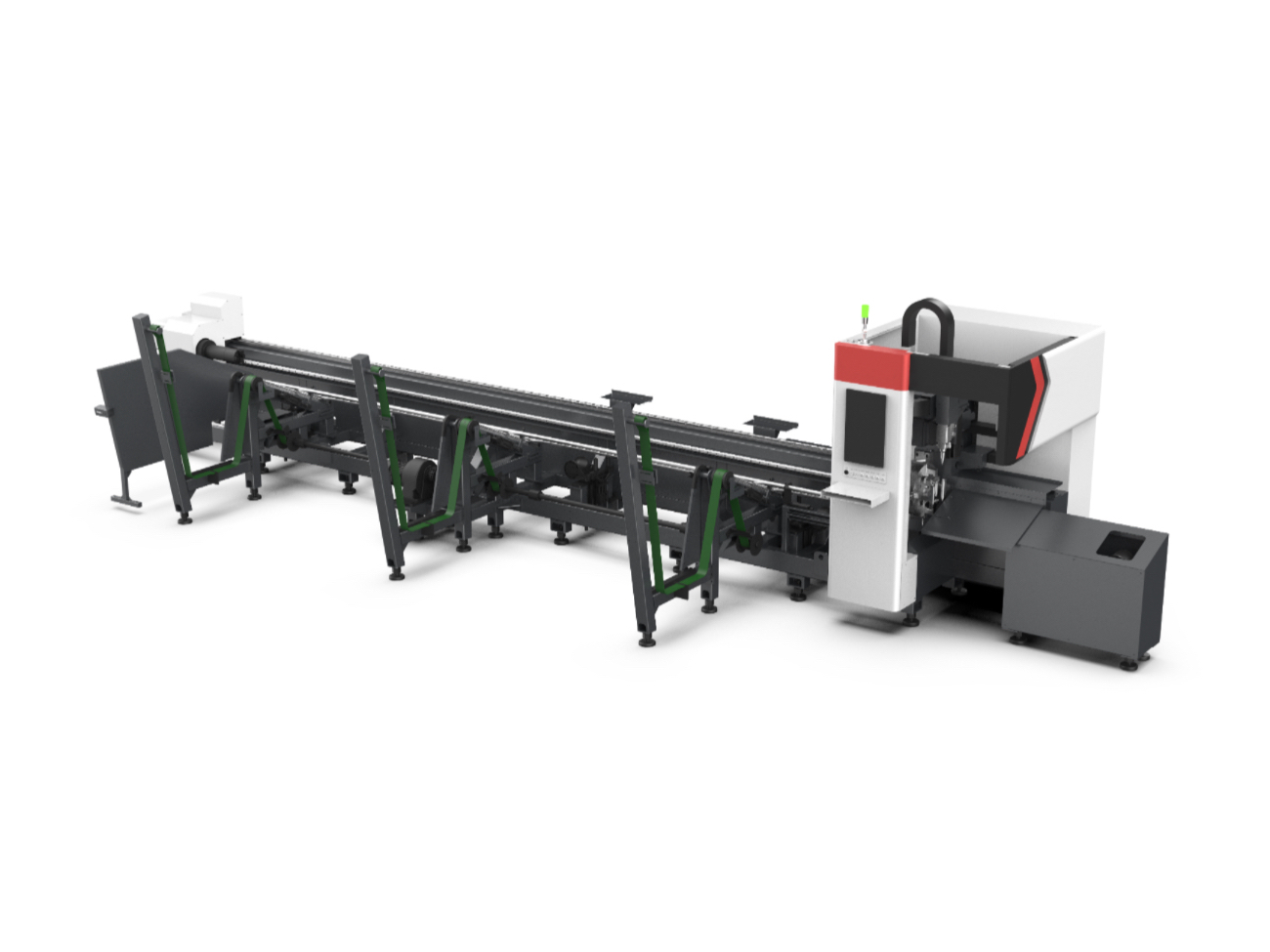

Em resposta aos problemas acima, desenvolvemos o novo modelo 2025 de máquina de solda de molde a laser de fibra:

1. Ajuste os parâmetros a qualquer momento: O controlador pode ser movido livremente a cerca de 4 metros de distância da máquina, evitando erros de reparo causados por ajuste prematuro dos parâmetros.

2. Cabeça de soldagem estável sem tremer: As rodas universais recém-atualizadas e a cabeça de soldagem leve evitam a leve trepidação que pode ocorrer na cabeça de soldagem durante o processo de soldagem.

Resfriamento da lente: A lente é resfriada por um resfriador de água, evitando a quebra da lente durante o uso e aumentando sua vida útil.

Obtenha suporte profissional agora

√ Marque uma consulta para soldagem de reparo de moldes de precisão:

Links de produtos relacionados

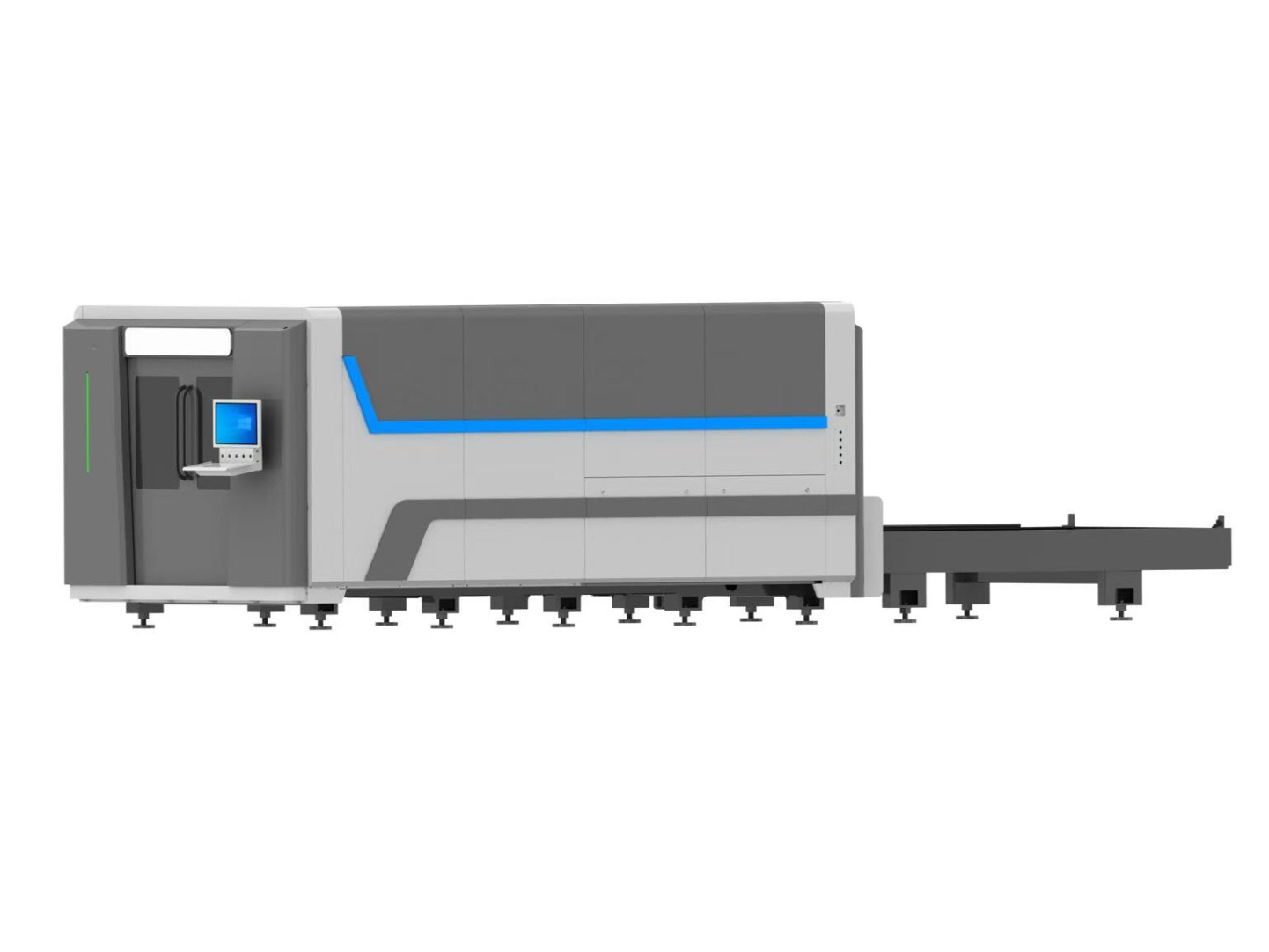

Máquina de solda a laser de fibra

Notícias do Soldador

Notícias do Soldador