- No.609, Centre Of Huijin Nanxiang, Yinxiang Road, Nanxiang Town, Jiading District, Shanghai, China

- sherry@sanmachines.com

- +86-18616767021

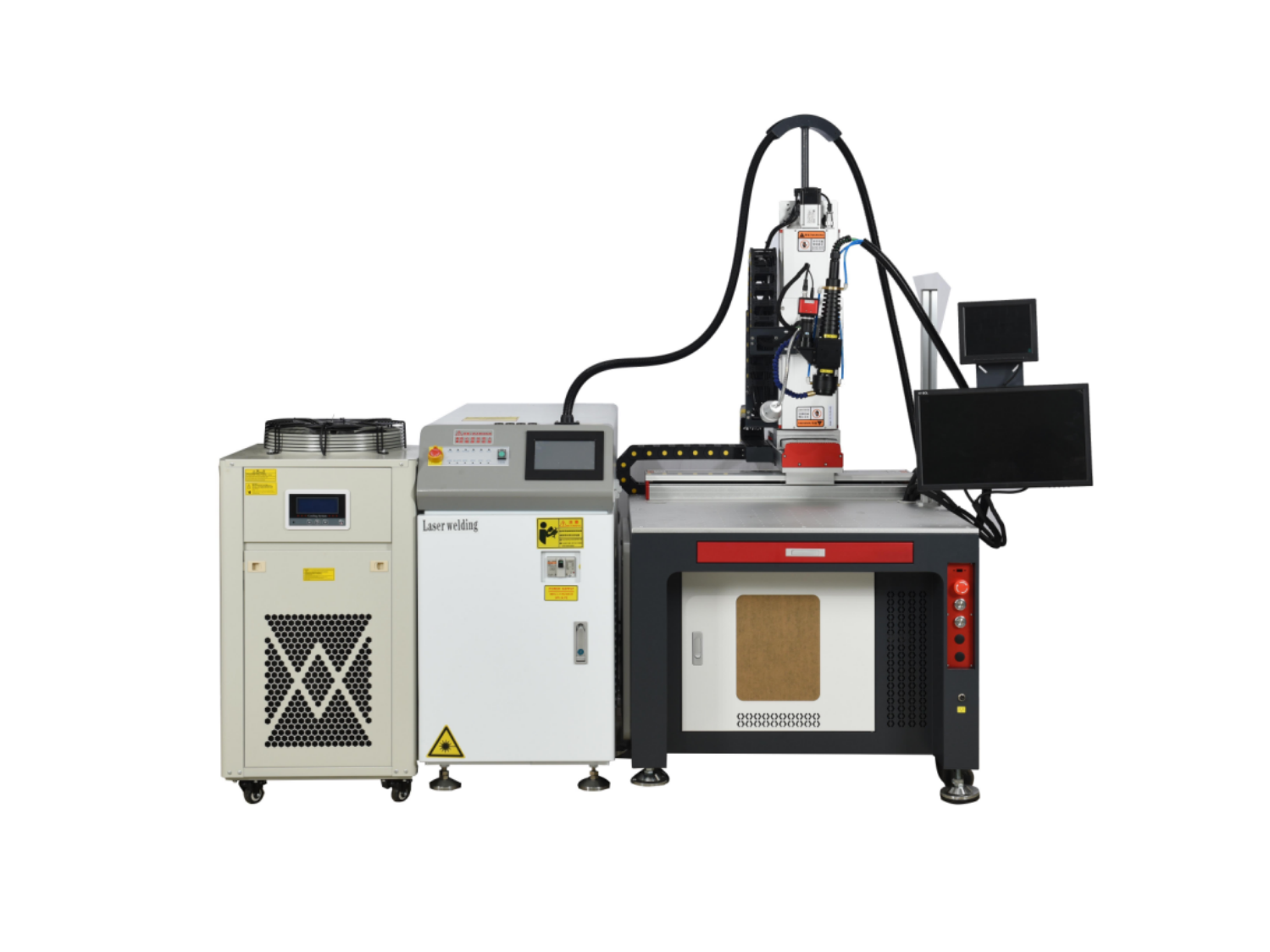

Como ajustar os parâmetros da máquina de solda de molde a laser?

A soldagem de moldes a laser é um método essencial e primeiro de processamento de soldagem na produção industrial moderna. É um avanço tecnológico revolucionário em relação à soldagem tradicional. É adequado para todas as aplicações de soldagem no campo da produção industrial, incluindo campos de ponta, como automóveis, construção naval, aeroespacial, etc. A gama de aplicações é muito ampla. A seguir, uma introdução aos métodos de ajuste dos três principais parâmetros das máquinas de solda a laser.

1. Largura de pulso do laser:

A largura de pulso é um dos parâmetros importantes da soldagem a laser de pulso. Não é apenas um parâmetro importante que distingue a remoção e a fusão do material, mas também um parâmetro-chave que determina o custo e o volume do equipamento de processamento.

2. Densidade de potência do laser:

A densidade de potência é um dos parâmetros mais críticos no processamento a laser. Com uma densidade de potência mais alta, a camada superficial pode ser aquecida até o ponto de ebulição dentro de um intervalo de tempo de microssegundos, produzindo uma grande quantidade de vaporização. Portanto, a alta densidade de potência é benéfica para o processamento de remoção de material, como perfuração, corte e gravação. Para densidade de potência mais baixa, leva vários milissegundos para que a temperatura da superfície atinja o ponto de ebulição. Antes que a superfície vaporize, a camada inferior atinge o ponto de fusão, que é fácil de formar uma boa solda fundida. Portanto, na soldagem a laser de condução, a densidade de potência está na faixa de 104 ~ 106W / cm2.

3. Forma de onda do pulso do laser:

A forma de onda de pulso de laser é uma questão importante na soldagem a laser, especialmente para soldagem de chapas finas. Quando um feixe de laser de alta intensidade é disparado para a superfície do material, 60 ~ 98% da energia do laser será refletida e perdida na superfície do metal, e a refletividade muda com a temperatura da superfície. Durante a ação de um pulso de laser, a refletividade do metal muda muito.

Em comparação com a soldagem tradicional, a soldagem a laser tem as seguintes vantagens:

1. Velocidade rápida, grande profundidade e pequena deformação.

2. Pode soldar materiais refratários, como titânio e quartzo, e pode soldar materiais heterogêneos com bons resultados.

3. Após o foco a laser, a densidade de potência é alta. Ao soldar dispositivos de alta potência, a relação profundidade-largura pode chegar a 5:1 e até 10:1.

4. O feixe de laser pode facilmente dividir o feixe de acordo com o tempo e o espaço, e pode realizar processamento simultâneo de vários feixes e processamento de várias estações, proporcionando condições para uma soldagem mais precisa.

5. Micro soldagem pode ser realizada. Após a focagem, o feixe de laser pode obter um ponto muito pequeno e pode ser posicionado com precisão. Pode ser usado na soldagem em grupo de micro e pequenas peças em produção automatizada em larga escala.

6. Pode soldar peças de difícil acesso e realizar soldagem de longa distância sem contato, que possui grande flexibilidade. Especialmente nos últimos anos, o uso da tecnologia de transmissão de fibra óptica na tecnologia de processamento a laser YAG tornou a tecnologia de soldagem a laser mais amplamente promovida e aplicada.

7. A soldagem pode ser realizada em temperatura ambiente ou sob condições especiais, e o equipamento de soldagem é simples. Por exemplo, quando o laser passa por um campo eletromagnético, o feixe não se desvia; O laser pode ser soldado em vácuo, ar ou um determinado ambiente de gás e pode ser soldado através de vidro ou materiais transparentes ao feixe.

Links de produtos relacionados

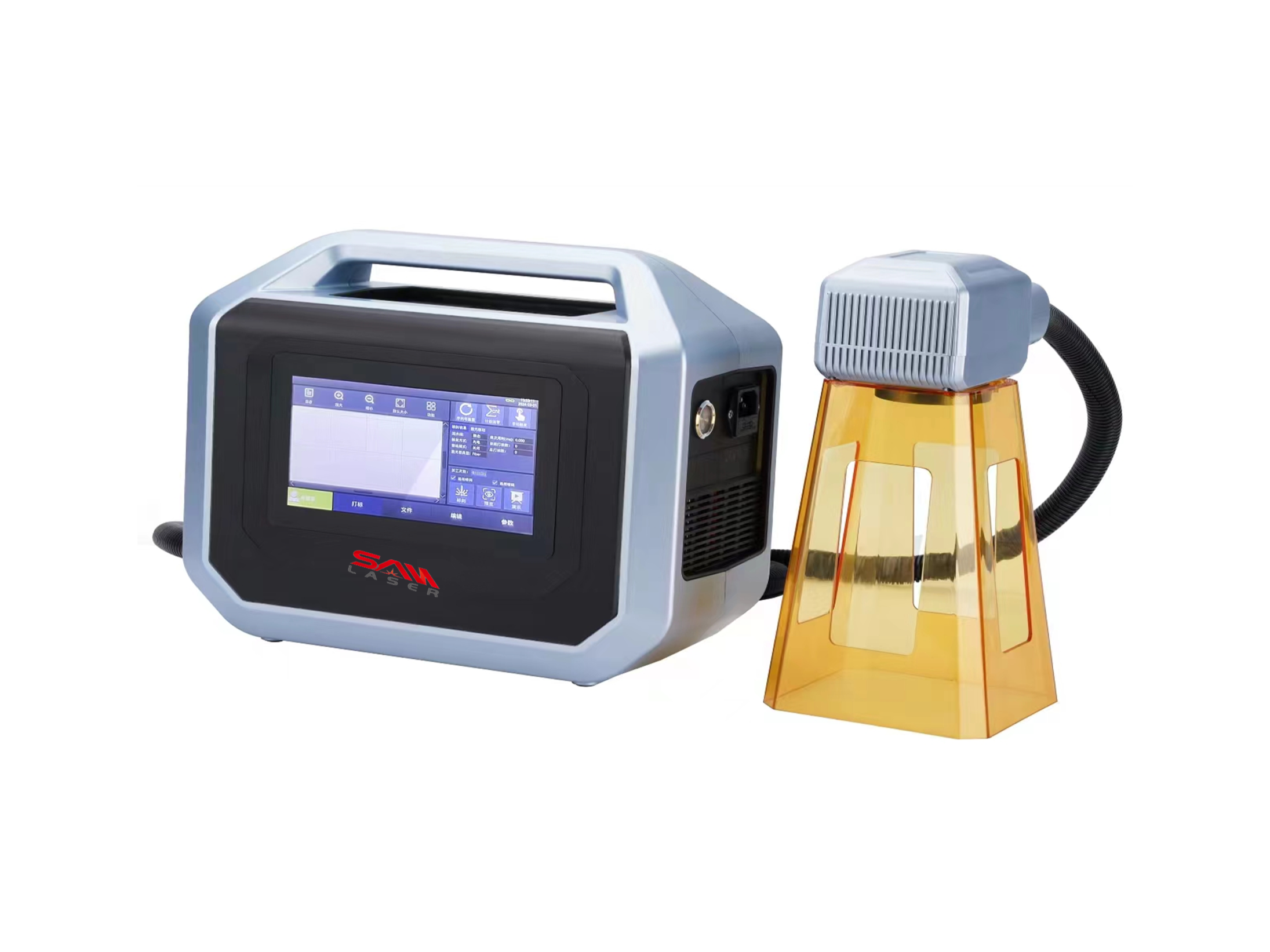

Máquina de solda a laser de fibra

Notícias do Soldador

Notícias do Soldador