- No.609, Centre Of Huijin Nanxiang, Yinxiang Road, Nanxiang Town, Jiading District, Shanghai, China

- sherry@sanmachines.com

- +86-18616767021

Dificuldades no processo de soldagem a laser!

Atualmente, os invólucros das baterias feitos de materiais de liga de alumínio representam mais de 90% de toda a bateria de energia. A dificuldade da soldagem é que a liga de alumínio tem refletividade extremamente alta para lasers e é altamente sensível aos poros durante a soldagem. Alguns problemas e defeitos ocorrerão inevitavelmente durante a soldagem, entre os quais poros, rachaduras térmicas e explosões são os mais importantes.

Os poros são facilmente gerados durante a soldagem a laser de ligas de alumínio, e existem dois tipos principais: poros de hidrogênio e poros gerados pelo colapso da bolha. Como a velocidade de resfriamento da soldagem a laser é muito rápida, o problema dos poros de hidrogênio é mais sério e há um tipo adicional de poros gerados pelo colapso de pequenos orifícios na soldagem a laser.

Problema de trinca térmica. A liga de alumínio é uma liga eutética típica. É fácil ter trincas térmicas durante a soldagem, incluindo trincas de cristalização de solda e trincas de liquefação HAZ. Devido à segregação dos componentes na zona de solda, ocorrerá segregação eutética e fusão do contorno do grão. Sob tensão, rachaduras de liquefação se formarão no limite do grão, reduzindo o desempenho da junta soldada.

Problema de explosão (também conhecido como respingos). Existem muitos fatores que causam explosões, como a limpeza do material, a pureza do próprio material, as características do próprio material, etc., e a estabilidade do laser desempenha um papel decisivo. A superfície da casca é convexa, poros e bolhas internas. A principal razão é que o diâmetro do núcleo da fibra é muito pequeno ou a energia do laser é muito alta. Não é a "melhor qualidade de feixe, melhor efeito de soldagem" anunciada por alguns fornecedores de equipamentos a laser. A boa qualidade do feixe é adequada para soldagem de superposição com uma grande profundidade de penetração. Encontrar parâmetros de processo adequados é a arma mágica para resolver o problema.

Outras dificuldades

A soldagem de orelha de poste de embalagem macia tem altos requisitos para ferramentas de soldagem. A orelha do poste deve ser pressionada firmemente para garantir a folga de soldagem. Pode alcançar soldagem de alta velocidade de trajetórias complexas, como formas em forma de S e espirais, aumentar a área da junta de solda e fortalecer a resistência da soldagem.

A soldagem de células de bateria cilíndricas é usada principalmente para a soldagem de eletrodos positivos. Como o invólucro do eletrodo negativo é fino, é muito fácil de soldar. Por exemplo, alguns fabricantes atualmente usam o processo de soldagem sem eletrodo negativo, e o eletrodo positivo usa soldagem a laser.

Ao soldar baterias quadradas, os pólos ou peças de conexão estão contaminados. Ao soldar as peças de conexão, os contaminantes se decompõem e formam facilmente pontos de explosão de soldagem, resultando em furos. Baterias com pólos finos e peças estruturais de plástico ou cerâmica embaixo são fáceis de serem soldadas. Quando os postes são pequenos, também é fácil soldar fora do centro e queimar o plástico, formando pontos de explosão. Não use peças de conexão multicamadas, pois há lacunas entre as camadas e não é fácil soldar com firmeza.

O processo mais importante de soldagem de bateria quadrada é o encapsulamento da tampa do invólucro, que é dividida na soldagem da tampa superior e da tampa inferior de acordo com as diferentes posições. Alguns fabricantes de baterias usam o processo de "estampagem profunda" para fabricar invólucros de bateria porque as baterias que produzem não são grandes em tamanho e apenas a tampa superior precisa ser soldada.

Links de produtos relacionados

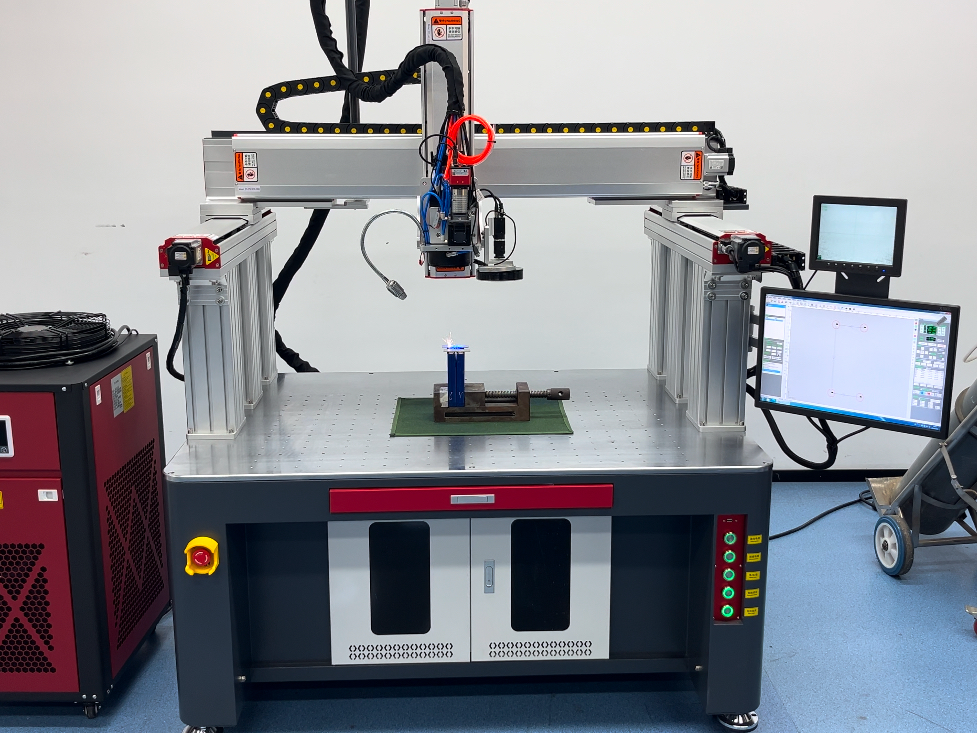

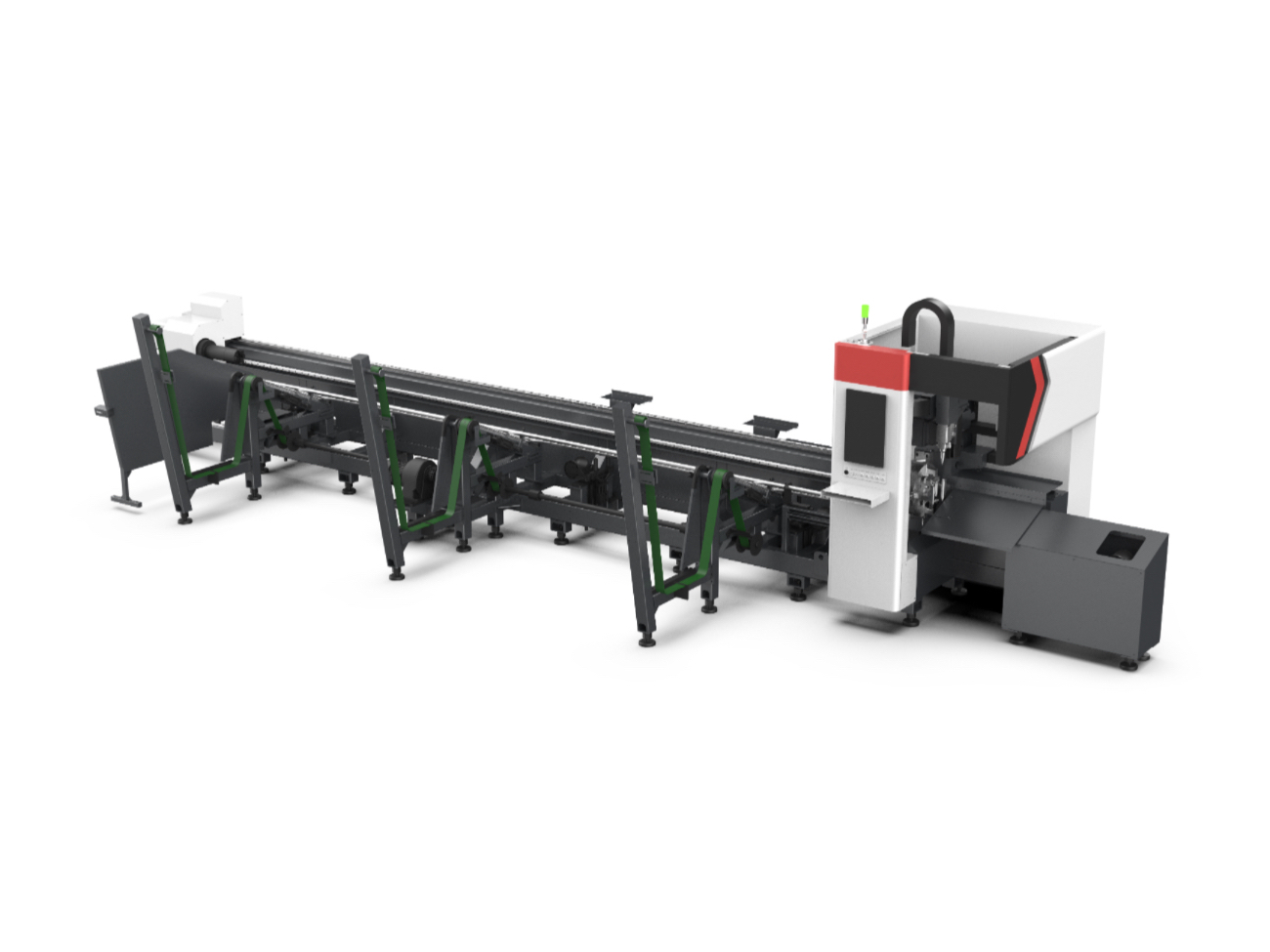

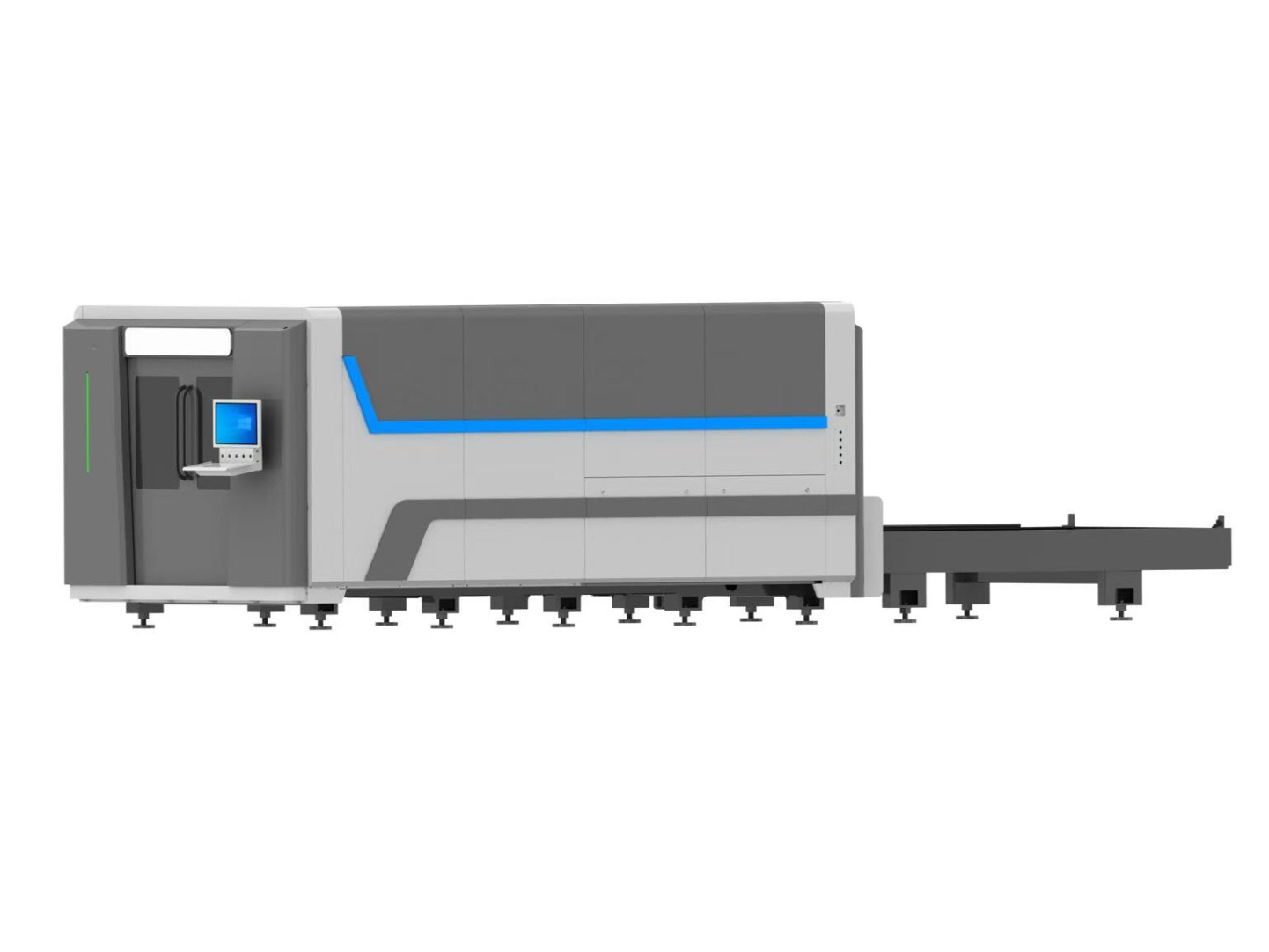

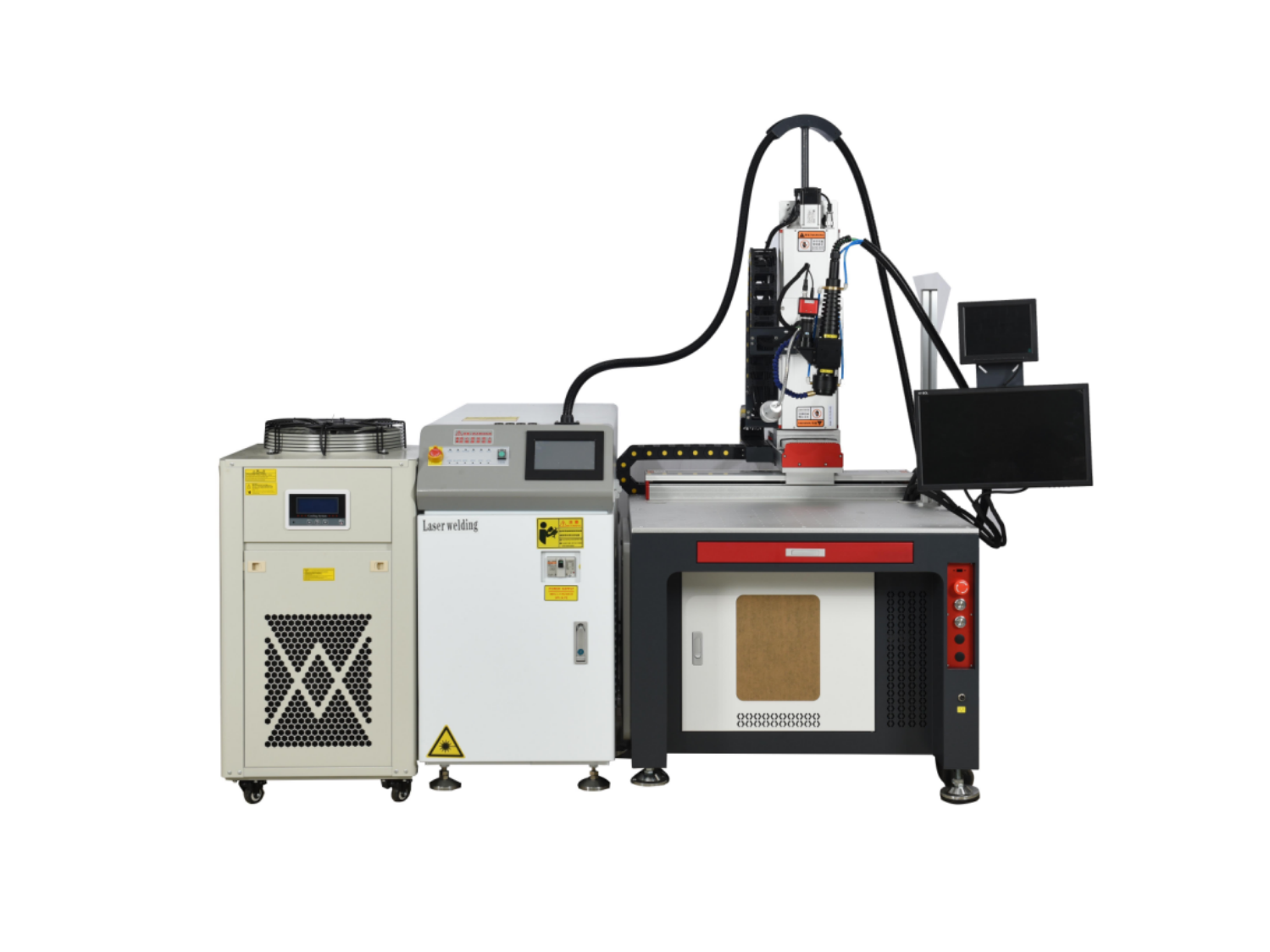

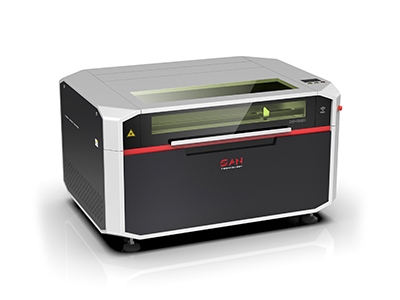

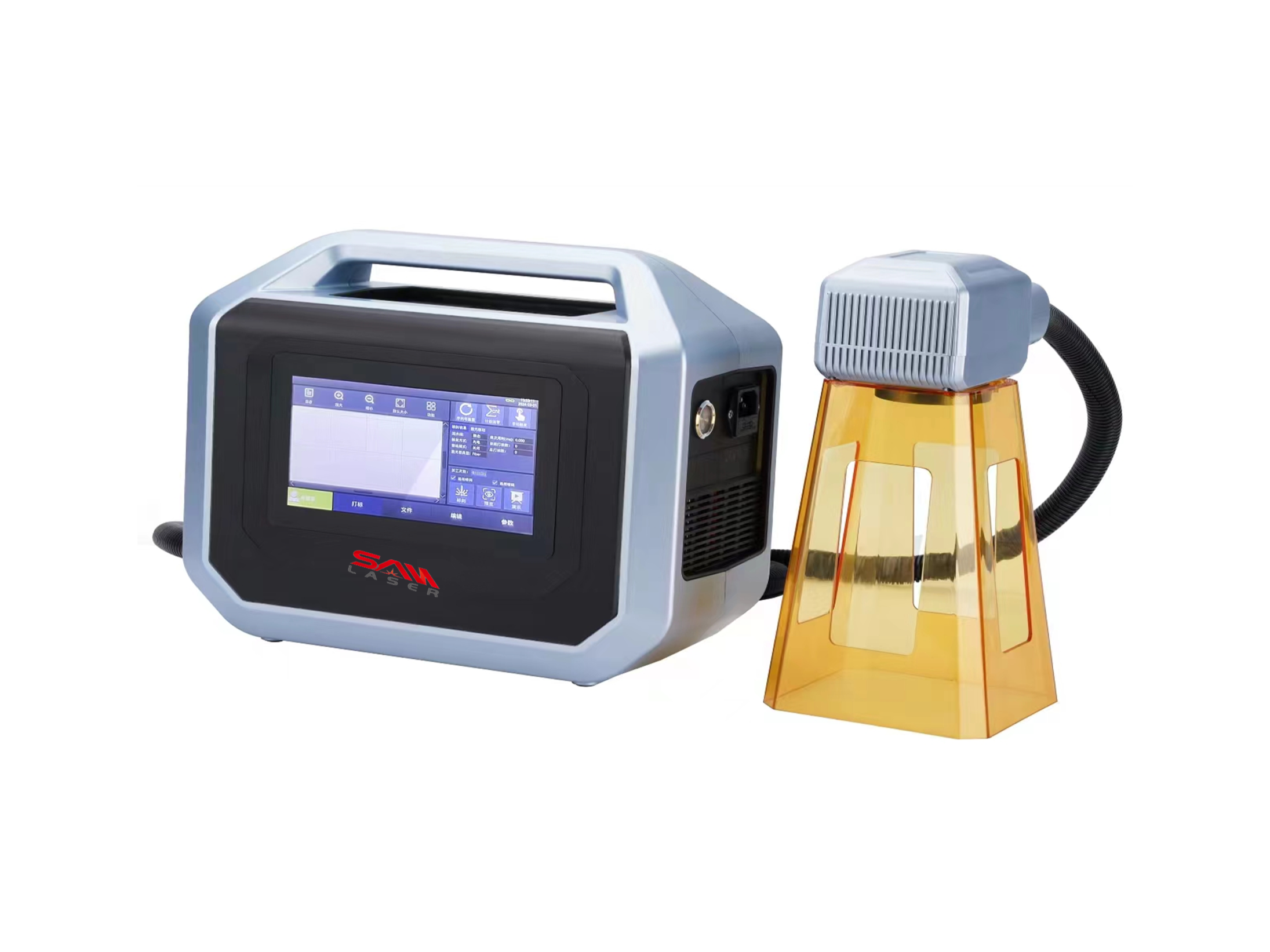

Máquina de solda a laser de fibra

Notícias do Soldador

Notícias do Soldador